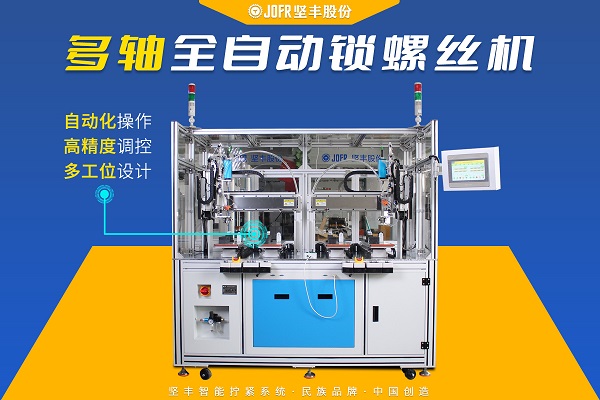

随着汽车产业的不断发展,汽车内部的电子设备日益增多,其中媒体屏作为现代汽车的重要组成部分,其装配质量和效率对于整车的生产至关重要。坚丰自动锁螺丝机完成了汽车媒体屏的自动拧紧工艺,不仅大幅提升了生产效率,还确保了装配质量。

螺丝锁紧时的扭力能够高精度控制,能够根据不同阶段的需求,对速度和扭力进行分段控制,能够实时追溯每一颗螺丝的锁紧扭力值,能够适应多种规格的螺丝锁付。

坚丰自动锁螺丝机采用高精度传感器和先进的控制系统,确保扭力控制误差在±1%以内,从而保证了锁付质量的稳定性和可靠性。

设备支持锁付过程的速度和扭力分段控制。这意味着在不同的锁付阶段,设备可以自动调整速度和扭力,以适应不同螺丝规格和锁付需求,提高了锁付的灵活性和效率。

坚丰自动锁螺丝机能够实时记录并追溯每一颗螺丝的锁附结果,包括扭力值、锁付时间和锁付状态等信息。这些数据可与客户的MES系统对接,实现数据的实时上传和整合,为生产管理提供了有力支持。

设备能够覆盖M0.8-M5.0的各种规格螺丝,满足了客户对不同规格螺丝的锁付需求,提高了设备的通用性和使用便捷性。

设备采用先进的传感器和算法,确保浮高检测精度达到±0.035mm,从而及时发现并处理锁付过程中的异常情况。

设备具备浮高检测的学习功能,能够自动学习并计算出平均值,通过设置平均值的上下限来确定检测范围。当检测到螺丝锁附高度超出范围时,设备会自动报警,及时提醒操作人员进行处理。

设备提供简单的调试功能,如定位调试和吸附螺丝功能等。同时,当产品出现锁附不良时,设备可默认按启动键执行下一步锁附动作或按复位键结束锁附动作。此外,设备还支持多种自动报警功能,如供料器缺料报警、电批吸取螺丝异常报警等,确保了锁付过程的稳定性和安全性。

设备在产品设定和供料器参数界面增加了锁付位置定位功能,可定位调试剩余螺丝孔位位置。同时,X/Y/Z轴的定位精度达到±0.02mm,确保了锁付位置的准确性和稳定性。

设备在运行过程中能够保持电批的持续转动,直到当前螺丝锁附完成。此外,电批还具备正反转功能,方便测试扭力。设备还支持自动处理吸嘴残余螺丝功能,避免锁坏产品。当出现异常情况时,设备会自动报警并提示操作人员进行处理。

设备与MES系统实现了数据的实时交互功能。设备能够将生产过程中的各项数据(如锁付结果、工作记录等)实时上传至MES系统,为生产管理提供及时、准确的数据支持。

通过提供IT接口连接MES系统,设备能够实现扫描产品条码自动下载/调出产品程序的功能。这有效避免了人为操作错误导致的生产问题,提高了生产效率和产品质量。

当设备出现异常情况时(如报警、停机等),相关信息能够实时同步到MES系统中。这有助于生产管理人员及时发现并处理设备故障,确保生产线的稳定运行。

坚丰自动锁螺丝机在汽车媒体屏自动拧紧中展现出了卓越的性能和全面的解决方案。它不仅满足了客户对扭力控制、浮高检测、程序控制和与MES系统集成等方面的严格要求,还通过高精度传感器、先进的控制系统和强大的数据处理能力为客户提供了高效、稳定、可靠的自动化锁付解决方案。

在现代工业自动化中,通过PLC(可编程逻辑控制器)精确控制扭力枪已经成为关键技术。坚丰扭力枪,作为一种高端的紧固工具,与PLC的结合进一步提升了装配的精度和效率。以下是通过PLC控制坚丰扭力枪的详细步骤:

无论是拧紧轴还是拧紧枪,它们都是工业制造领域不可或缺的重要拧紧工具。随着技术的持续进步和应用需求的不断演变,这两种工具也将不断优化和创新,为工业制造带来更多的便利与价值。

在制造业的精密装配领域中,螺栓拧紧机以其高效、精准的特性,尤其是在汽车制造行业,扮演着不可或缺的角色。它不仅确保了螺栓或螺母被牢固地拧紧,还极大地提升了装配的整体质量和可靠性。今天,我们就以坚丰螺栓拧紧机为例,深入剖析其组成部分及选型要点。

在自动化锁螺丝工艺中,持续且稳定的螺丝供料是至关重要的。目前市场上主流的自动锁螺丝机按其分料方式主要可以分为吹气式和吸附式两大类。

在汽车生产的装配环节,螺栓拧紧是一道至关重要的工序。为了确保良好的拧紧效果,必须根据不同的拧紧部位、螺栓的结构特点以及工艺要求,选择适当的拧紧工具。由于各种拧紧工具在结构与控制方式上存在显著差异,因此它们各自适用于特定的应用场景。在设计伺服拧紧机系统时,首先需要深入分析各个汽车部件对伺服拧紧机的具体需求,这是打造一款既广泛适用又性能卓越的伺服拧紧机的基础。

空调,作为现代生活的必需品,其稳定性和使用寿命的关键在于装配工艺。特别是空调压机的螺母拧紧环节,直接关系到整个系统的性能。为此,选择合适的工具至关重要。

小螺丝锁付过程中出现的滑牙问题,这是一个非常常见且关键的工艺难题。滑牙不仅导致产品不良,还可能损坏螺丝和物料,影响生产效率和成本。坚丰作为国内领先的智能拧紧系统提供商,其电批的核心优势就在于可精确控制的扭矩和角度,以及丰富的数据监控功能。解决滑牙问题,正是要充分发挥这些智能优势。

在这个追求高效与精准的时代,每一个细节都关乎产品的品质与企业的竞争力。特别是在电子制造领域,PCB板的锁付作业作为组装流程中的关键环节,其重要性不言而喻。今天,作为坚丰机械的专业工程师,我将为大家揭秘一款专为PCB板锁付设计的神器——坚丰手持电动拧紧机DP-HXL-003,它如何以卓越的性能满足您对M3螺丝锁付的所有需求,确保每一次拧紧都精准无误。

在汽车装配领域,坚丰自动送钉机的应用带来了前所未有的高效率和高精确度,显著改进了传统的装配方法。本文将深入探讨自动送钉机的技术特点、应用案例,以及其在提升生产效率和质量控制方面的关键作用。

在制造业中,人工手动拧紧装配工位是生产流程中不可或缺的一环,然而,这一环节也因其高出错率而备受关注。为了确保产品质量,提高生产效率,实现强防错机制显得尤为重要。以下是一套详细的人工手动拧紧装配工位强防错方案,旨在通过智能化和精细化操作来大幅降低出错率。