在机械设备制造、汽车工业、电子设备生产以及航空航天等众多领域,长螺钉凭借其独特的长尺寸和特定设计,成为了不可或缺的紧固元件。然而,在自动化装配的浪潮中,长螺钉的自动送钉与拧紧却面临着诸多棘手难题。

长螺钉规格较大、长度较长,这一特性无疑为自动送钉增添了不小的难度。在送钉过程中,送钉管的弯曲程度以及长期使用后的磨损情况,都可能成为螺丝顺畅输送的“绊脚石”,导致送钉出现卡顿甚至中断。

相较于普通螺丝,长螺钉体积更大、质量更重。当需要进行远距离吹送时,需要消耗更高的能耗来克服螺栓自身的阻力和重力。这不仅直接导致生产成本的增加,还可能因能耗问题影响整体的生产效率,使得生产节奏被打乱。

长螺钉自身的特性决定了拧紧节拍的快慢与拧紧工具的性能紧密相连。若拧紧工具性能不佳,拧紧节拍就难以达到理想状态,进而影响整个自动化装配流程的效率。

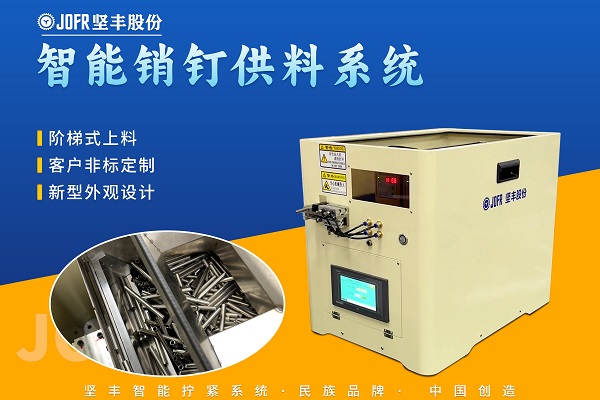

合适的送钉机是解决长螺钉自动送钉拧紧问题的关键所在。为满足不同规格螺钉的自动化上料需求,坚丰精心推出了2L/4L/10L三种型号容量的阶梯式送钉机。这款送钉机具有广泛的适用性,可覆盖M2 - M14螺钉规格,且螺杆长度最长达110mm。对于更大规格的螺钉,如M14 - M24,坚丰的超大阶梯式送钉机更是能够轻松应对,可覆盖总长250mm以内的螺钉,为送料的稳定性提供了坚实保障。

在汽车发动机等应用场景中,常常会遇到一些“大块头”的长螺钉,例如最大规格可达M24,螺栓长度(螺纹段)达225mm的螺栓。这类螺钉在自动化工位中吹送难度极大,再加上工位布局的限制,吹送距离较远,进一步加剧了吹送的困难程度。

针对这一难题,坚丰给出了极具针对性的解决方案。通过阶梯式送钉机,能够适配M0.5 - M24的螺钉自动上料。在输送过程中,利用顶升分钉器实现长螺钉的自动输送。当螺钉到达指定位置后,采用夹爪式模组精准拾取长螺钉,并稳定扶持螺钉入孔,有效防止螺钉在输送过程中掉落,确保整个送钉过程的顺利进行。

对于常用规格为M5 - M8的长螺栓,虽然其规格相对“大且长”的螺钉较小,但自动送钉的难度依然不容小觑。同样受到工位布局的影响,远距离吹送使得自动送钉难度进一步增大。

坚丰为这类常规长螺钉量身定制了解决方案。借助阶梯式送钉机,通过吹钉管将长螺栓精准吹送至顶升接料台。随后,采用夹爪拾取模组吸取螺钉,在移动过程中实时监测螺钉位置,防止螺钉意外掉落。此外,坚丰还自建了吹钉管生产工艺,所生产的吹钉管既耐磨又柔韧,能够有效避免长螺钉在远距离输送时出现磨损卡料现象,确保吹钉过程顺畅无阻。

在长螺钉自动拧紧过程中,会面临各种复杂的工况。为应对这些挑战,坚丰推出了固定电流式智能拧紧工具。该工具的扭矩和转速均可灵活调节,最大转速可达1500rpm,能够助力高效快速地完成长螺钉的拧紧任务,大大提高了自动化装配的效率。

坚丰始终坚守在送料拧紧装配技术的研发创新前沿,深入钻研不同规格螺钉的特性以及客户产品的实际工况。以客户视角和需求为出发点,坚丰致力于为客户提供可靠的自动化装配解决方案和优质服务,助力各行业在高质量、高效率的发展道路上稳步前行。

在现代制造业中,坚丰智能螺丝刀以其卓越的性能和精确度,为装配质量和生产效率的提升发挥着关键作用。那么,这款智能螺丝刀是如何通过先进技术确保螺钉正确拧紧,从而保障装配工作的精确性和可靠性的呢?

随着智能制造技术的迅猛进步,螺丝锁紧在生产流程中的重要性愈发显著。智能电批与普通电批作为该领域的两大核心工具,在多个方面展现出显著的差异,包括精度、效率、智能化水平、防错性能以及便捷性。以坚丰智能电批为例,我们来深入探讨它与普通电批的不同之处。

在汽车制造业中,车灯组件的构造复杂多变,对螺丝拧紧作业提出了高要求。传统的自动工作站往往难以应对车灯装配中多角度、多层次的螺丝锁附需求,这不仅限制了生产效率,还可能影响产品质量。为此,坚丰提供了一种创新的解决方案,旨在通过先进的技术手段,实现汽车车灯在不同平面与多角度上的自动拧紧。

在自动送钉拧紧工艺中,入孔失败与歪钉是导致拧紧质量问题的两大关键因素。尤其在白车身门盖的自动化装配线上,由于车身组件体积庞大、曲面复杂,加之冲压成型工艺造成的过孔与螺纹底孔定位偏差,螺栓在送钉拧紧过程中极易出现入孔失败或歪钉现象,直接导致产品拧紧合格率下降,进而影响整条生产线的运行效率。那么,如何有效解决这一问题呢?

在高度自动化的工业生产线上,吹气式螺丝供料器作为关键设备之一,其性能直接关乎到生产效率和产品质量。其中,该设备能够处理的最大螺丝尺寸是评估其能力的重要参数。鉴于市场上吹气式螺丝供料器种类繁多、规格各异,其最大螺丝输送能力也各不相同。以下,我们将以坚丰品牌为例,深入探讨这一话题。

智能电批定位力臂,作为现代工业领域的创新工具,其应用范围已远远超出了传统的汽车制造边界,深入渗透到3C电子、家用电器等多个行业,凭借其卓越的灵活性和广泛的适应性,轻松应对各行业的拧紧挑战。

在当今竞争激烈的制造业环境中,任何生产线上的小错误都可能引发严重的质量问题,甚至导致整个生产线的瘫痪。为了有效应对这一挑战,众多企业纷纷引入了整线装配防错技术。坚丰,作为这一领域的佼佼者,推出了新一代智能拧紧工具防错软件,以智能化的监控和防错机制,实时捕获生产过程中的关键数据,确保每一步操作都精准无误。

动力总成系统装配是汽车制造的关键环节,其中涉及多个复杂工况。为了满足企业对自动化、智能化和柔性化装配的需求,坚丰推出了创新型送钉拧紧方案。

在机械制造领域,减速电机的拧紧工作一直是一个关键且复杂的环节。坚丰智能拧紧枪作为行业内的佼佼者,以其独特的技术优势和解决方案,为减速电机的自动拧紧带来了革命性的变化。

在自动化装配领域,拧紧装配线的集成效率一直是自动化设备线体商所追求的目标。然而,他们在现场安装接线、编程调试等环节中常常遭遇诸多挑战,如自动送钉与拧紧的整体方案不清晰、设备调试异常频发等,这些问题严重影响了项目的顺利验收与实施进度。