作为深耕工业自动化领域的专家,深圳市坚丰股份有限公司有着多年研发与实践经验。其中,多轴自动拧紧系统之所以被广泛选择,尤其是在大批量、高效率、高质量要求的生产环境中,是因为它相较于单轴拧紧或人工拧紧,具有一系列显著且核心的优势。今天,坚丰就为您介绍一下多轴拧紧系统的主要优势和适用场景:

►极高的生产效率(核心优势):

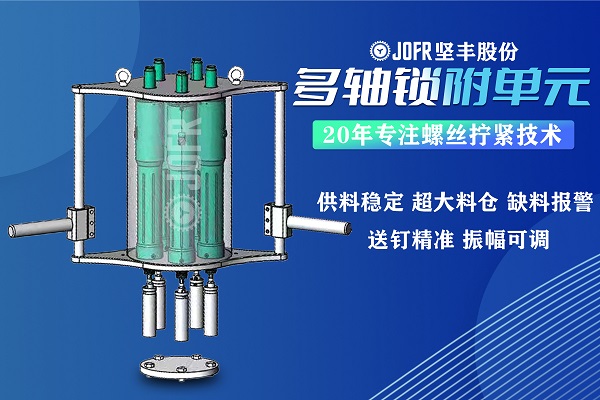

多工位同时作业:这是最核心的竞争优势。系统拥有多个拧紧轴(2轴到几十轴不等,可按照要求定制),能够同时对一个工件上的多个紧固点进行拧紧操作。

大幅缩短节拍时间:一次工作循环就能完成多个甚至全部螺丝的拧紧,相比单轴逐个拧紧或人工操作,生产节拍时间(生产一个完整部件所需的时间)可以缩短数倍甚至数十倍。这对于提高整体产能至关重要。

►卓越的拧紧一致性和质量稳定性:

完全同步拧紧:所有拧紧轴几乎同步启动和停止(受限于轴的实际间距、信号传输等,但速度远快于单轴逐个操作)。

避免应力变形/错位:在多螺钉同时装配的结构中(如发动机缸体、气缸盖、变速箱壳体、电机端盖、压缩机壳体、电子散热器等),同时拧紧保证了均匀施加扭矩和夹紧力,防止了零件因单颗螺钉受力过久而产生的应力变形或错位问题,这对保证密封性、连接可靠性至关重要。

过程参数精确监控与追溯:每个拧紧轴都是独立的高精度拧紧单元,能够监控扭矩、角度等关键参数,确保每颗螺丝都达到预设的、一致的拧紧要求(如扭矩合格、角度合格、过程曲线合格),并将数据记录保存(可追溯性),有效减少人为操作的不确定性。

►显著降低人工成本和操作难度:

人力节约:多轴系统自动化程度高,通常只需操作员完成上料和下料动作,拧紧过程完全自动。一台多轴设备可以替代多名操作员或替代多台单轴设备。

减少对熟练工的依赖:复杂的拧紧策略(如多步拧紧、窗口监控、屈服点控制等)由设备程序控制实现,降低了对操作员技能水平的要求,培训也更简单。

提高人效:操作员在设备运行时可以做其他辅助工作(如物料准备、检查等),进一步提升人力资源利用率。

►减少不良品率和返工:

避免漏打、误打:由于系统按预设位置进行拧紧,严格杜绝了人工拧紧常见的漏打螺丝或打错位置的问题。

保证拧紧质量:拧紧过程受控,能即时判断拧紧结果(合格/不合格),并在拧紧不良时立即报警或停止生产线,防止不良品流入下道工序或市场,减少返工成本和废品损失。

减少过紧或欠紧:精确的扭矩控制可减少因扭矩不当导致的螺纹滑牙、断裂或连接松动的风险。

►节省占地面积和设备投入(在特定场景下):

设备整合:一台多轴拧紧站可以替代多个单轴工位或者复杂的单轴机器人路径,整体设备布局更加紧凑。

减少设备数量:对于拥有大量紧固点的产品,采用一台多轴拧紧机相比部署多台单轴拧紧机或机器人,可能减少设备购置数量和维护点,简化生产线布局。

►改善人机工程与操作安全:

降低劳动强度:操作员只需进行相对轻松的取放工件操作,无需执行高强度、重复性的拧紧动作。

远离风险区域:在系统设计合理的前提下,操作员可以在设备的安全围栏外或安全区域内操作,远离拧紧过程产生的潜在风险(如飞溅、噪音、工具打击等)。

减少职业病风险:避免手动拧紧工具(如电批、气动螺丝刀)带来的反作用扭矩对手臂和手腕的伤害(如手腕职业病)。

►易于集成自动化:

多轴拧紧系统非常容易集成到自动化的装配线中,可以与机器人上下料、传送系统、自动检测设备等无缝配合,构成完整的自动化装配单元。

►总结关键优势:

对产能提升贡献巨大:多工位同步工作,带来最高的效率。

对质量保证至关重要:同步拧紧避免应力变形,精确监控确保每颗螺丝质量。

对成本控制的长期有效:减少人工、返工、报废,优化设备布局。

►适用场景:

产品结构固定,拧紧点位置相对固定且密集;

生产批量非常大,追求高产能和高效率;

对装配质量(尤其是扭矩一致性、平面度、密封性)要求非常严格;

需要实时监控、记录和追溯每个紧固点的拧紧数据;

希望减少人工参与,提升自动化水平。

选择多轴自动拧紧系统的核心驱动力来自于其对生产效率的巨大提升和对装配质量的严格保障,特别是在大批量、高一致性要求的生产中。虽然初始投资较高且柔性相对较差,但其在提升产能、降低单位成本、保证质量稳定性和减少不良率方面的优势极为突出。当你的产品适合其特点(多点固定装配),并且规模足够大时,多轴拧紧通常是效率和质量的理想选择。

赋能智能制造,从一颗螺丝的完美锁付开始。

深圳市坚丰股份有限公司持续以更稳定、更精准、更智能的锁付解决方案,助力全球企业提升装配品质与效率!

在螺钉拧紧工具的世界中,尽管各种工具之间的技术参数差异细微,但它们的外形、尺寸、重量、寿命及配套设备却有着显著的不同。特别是拧紧扳手和拧紧电枪,这两大类工具在工业拧紧装配自动化中扮演着重要角色。下面,我们将深入探讨这两者的特性和应用差异。

在众多吹送式螺丝供料机中,送钉管作为螺丝传输的核心部件,其重要性不言而喻。然而,传统的送钉管在面临大尺寸螺丝或特殊工况时,常常出现卡钉、翻滚等问题,严重影响了生产效率并增加了维护成本。此外,送钉管的耐磨性和使用寿命也是关键因素。

在汽车生产的装配环节,螺栓拧紧是一道至关重要的工序。为了确保良好的拧紧效果,必须根据不同的拧紧部位、螺栓的结构特点以及工艺要求,选择适当的拧紧工具。由于各种拧紧工具在结构与控制方式上存在显著差异,因此它们各自适用于特定的应用场景。在设计伺服拧紧机系统时,首先需要深入分析各个汽车部件对伺服拧紧机的具体需求,这是打造一款既广泛适用又性能卓越的伺服拧紧机的基础。

随着汽车制造行业的迅猛发展,整车下线的速度不断刷新纪录,这一成就的背后,自动化装配技术功不可没。然而,在高度自动化的装配过程中,一个不容忽视的挑战便是螺栓孔位的定位偏差问题。尤其是在焊装车间,由于车身组件的多样性和复杂性,孔位偏差成为制约装配效率和产品质量的重要因素。

拧紧轴的性能要求涵盖多个维度,主要包括扭力、精度以及智能化需求等。扭力决定了拧紧轴能否将紧固件拧紧到合适的力度,精度则关乎拧紧的准确性,直接影响设备连接的质量。此外,随着工业智能化的发展,对拧紧轴的智能化需求也日益凸显,如数据上传、追溯、异常监控以及防错等功能。企业应根据自身实际生产的需要,选择在这些性能方面符合要求的拧紧轴,从而保证设备的正常运转,提高生产效率。

在汽车制造领域,车门螺栓装配环节长期存在着卡钉、歪钉、松动等诸多难题,犹如横亘在行业发展道路上的一道道关卡。而JOFR坚丰凭借其卓越的技术实力与创新精神,成功攻克这些难题,为汽车制造行业带来了一场装配技术的革新风暴。

新能源汽车热管理系统技术持续升级,驱动其装配技术向高精度、智能化方向加速迈进。坚丰传感器式工具凭借多策略拧紧、实时防错及全流程追溯能力,为关键部件的高质量装配提供坚实的技术支撑,推动行业迈向智能化制造的新阶段。

随着智能家居的快速发展,拖地机器人已经成为许多家庭清洁的得力助手。然而,在拖地机器人的制造过程中,如何确保螺丝等紧固件的自动拧紧,一直是一个令工程师们头疼的问题。今天,我们将为您介绍一款能够完美解决这一难题的利器——坚丰电动伺服拧紧枪,它将为拖地机器人的制造带来革命性的变化。

随着科技的不断发展,液晶面板行业对生产效率和精度的要求也越来越高。传统的拧紧方式已经无法满足现代生产的需要,因此,我们引入了坚丰扭力电批,为液晶面板的自动拧紧带来了全新的解决方案。

在现代工业制造的舞台上,高效与精准已成为企业竞相追逐的目标。而在这一追求中,螺栓拧紧环节显得尤为重要。多轴螺栓拧紧机,作为工业制造领域的一匹黑马,正引领着生产线向更高效、更精准的方向迈进。