在智能制造的浪潮中,产品组装工艺正经历着前所未有的变革与提升。螺丝作为制造业中不可或缺的紧固件,其自动供料技术已成为推动自动装配行业进步的关键因素。

螺丝自动供给机,又称螺丝送料机或螺丝排列机,是一种能够高效、有序地排列螺丝的自动化设备。它的出现极大地提升了各行业螺丝装配拧紧的工作效率。根据不同的客户需求、螺丝规格和材料,螺丝供给机可以选择不同的供料方式,如阶梯式、振动盘式和转盘式等。

传统的螺丝锁付作业需要作业员手持电动或气动螺丝刀,另一只手拾取螺丝并对准螺丝孔位进行锁付。这种方法效率低下,尤其对于小规格螺丝,手动拾取困难且容易造成二次污染。而螺丝供给机的出现,则彻底改变了这一局面。

市面上常见的手持式螺丝供给机,通过将需要锁付的螺丝导入料仓,经过机器内部的有序排列,螺丝会准确到达预定的取料位置。作业员只需使用充磁或真空吸取的批头拾取螺丝,然后将其锁入产品中。这种方式虽然较传统手工作业有所提升,但对于无磁性或规格过大的螺丝仍存在一定局限性。

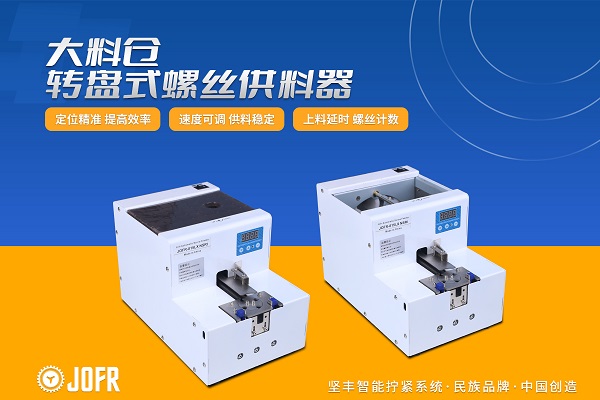

为了进一步提升螺丝组装效率和解决人工成本问题,坚丰公司开发了一系列自动螺丝供给机。这些机器根据螺丝的规格和客户需求,采用振动盘式、转盘式或阶梯式供料方式,实现螺丝的自动供料。每种方式都有其适用的场景,需根据客户的实际情况进行选择。

坚丰螺丝供给机凭借其高性价比、低卡钉率、清洁上料和安全节能等特点,在市场中脱颖而出。作为一家专注于自动化设备研发与生产的厂家,坚丰公司在螺丝自动供给机、锁付模组和智能电批等领域积累了丰富的经验和专项技术。其设备广泛应用于汽车、摩托车、通讯、家电、LED模组、电子仪表、五金电器、玩具和塑胶等各个行业,为客户提供高效、合理的解决方案。

在工业自动化装配领域,扭矩过冲现象始终制约着生产效率与产品质量的双重提升。智能拧紧技术的出现,标志着装配工艺从"经验主导"向"数据驱动"的范式转变。

自动拧紧系统凭借其高精度、高效性、智能化等显著优势,在现代工业生产中的应用日益广泛,发挥着不可替代的重要作用。随着技术的持续进步和应用领域的不断拓展,自动拧紧系统必将迎来更为广阔的发展前景,为工业生产的智能化升级提供坚实支撑。

螺栓拧紧过程的核心在于制定合适的拧紧策略。通过对拧紧过程的各个阶段实施不同的监控策略,可以有效地降低拧紧过程中的质量风险,提高产品质量和装配效率。

坚丰针对自动打螺丝时螺丝歪斜的问题,提供了分步骤拧紧、吹加吸模组和夹爪拾取模组等多种有效解决方案。这些方案能够显著提高螺丝的垂直度和稳定性,有效防止螺丝歪斜,确保产品的品质和稳定性。

电动螺丝批,作为一种高效且智能的电动工具,已在工业制造和装配领域得到广泛应用。它集成了先进的传感器技术、智能控制系统以及自适应功能,从而实现了对螺丝安装流程的精准监测、控制及优化。其运行机理主要建立在电动驱动技术与精密控制系统的基础之上。接下来,我们将以坚丰电动螺丝批为例,深入解析其工作机理。

在现代汽车制造中,座椅螺栓的拧紧质量直接关系到汽车的安全性和可靠性。随着自动化技术的发展,越来越多的汽车制造商开始寻求高效、精准的自动化拧紧解决方案。坚丰电动扭矩枪作为一种先进的电动拧紧工具,以其高精度、高效率和智能化的特点,成为汽车座椅螺栓自动拧紧的理想选择。

在新能源电机及电控装配领域,螺钉的作用至关重要。特别是对于电池这一核心部件,螺钉的稳固性和防拆性都是关键要素。为满足这些高标准要求,我们提供了一种定制化的自动送钉拧紧解决方案。

随着汽车工业的飞速发展与安全标准的不断提升,方向盘作为驾驶安全的核心枢纽,其装配工艺的精细度与可靠性已成为不可忽视的关键。方向盘结构的复杂性与重要性,要求每一颗螺丝的拧紧都必须达到极致的精准与稳定,任何细微的松动都可能成为安全隐患的源头。

随着智能电子产品的不断涌现,元器件的集成度日益提高,对螺丝锁付流程的精准度和可控性要求也愈发严格。许多电子产品不仅需要确保准确的扭矩控制和锁定过程的严密监控,还要求对每个螺丝锁付参数进行详尽的记录和追溯。

在自动化装配线的日常运作中,每个工位均依赖螺丝送料机来保持装配流程的顺畅。然而,为了进一步优化资源配置并削减生产成本,我们推出了一个创新且高效的解决方案:利用JOFR坚丰一出四螺丝送料机搭配分钉器,实现多工位自动送钉。