在现代化工业生产中,螺栓连接作为一种至关重要的装配方式,在汽车制造、机械制造等重工业领域发挥着举足轻重的作用。特别是在汽车白车身的自动装配过程中,螺栓连接的稳定性和可靠性直接关系到产品的整体质量和安全性。

面对汽车白车身结构的复杂性,装配过程中常常需要应对多种角度的拧紧需求,其中从下往上拧螺栓的方式成为了一个技术挑战。然而,令人惊喜的是,这种从下往上拧螺栓的方式在实际操作中是完全可行的,并且在很多情况下被推荐采用。

在汽车白车身的装配现场,螺栓和螺孔的位置往往受到车身结构的限制,使得拧紧作业需要在狭窄的空间内完成。特别是在从下往上拧螺栓时,由于螺钉容易受到重力干扰,难以精准垂直入孔,这进一步增加了拧紧作业的难度。为了解决这一难题,多轴机器人的应用应运而生。

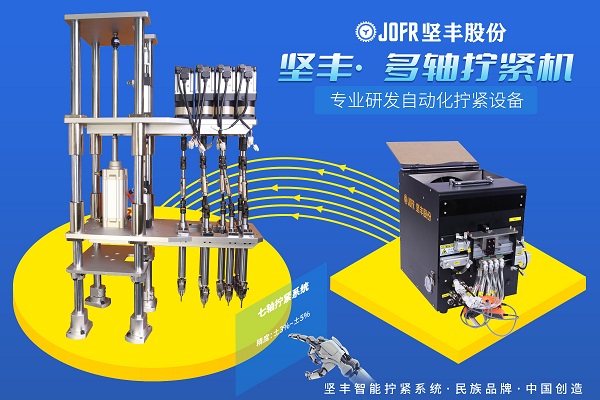

多轴机器人以其灵活度高、可编程性强、定位精度高等优点,成功应对了多角度拧紧需求的挑战。它能够根据不同螺栓的位置和角度进行精确调整,实现高效、准确的拧紧作业。然而,在采用螺钉吹钉系统时,螺钉仍然容易受到重力干扰,难以精准垂直入孔。

为了解决这一问题,hold钉机构应运而生。hold钉机构是一种专门设计用于扶持螺钉的装置,它能够在螺钉吹送到位后有效扶持螺钉,确保其能够准确入孔。当螺钉被吹送到指定位置时,hold钉机构会扶持螺钉并保持稳定,然后多轴机器人进行拧紧作业。旋转入孔后,hold钉机构会释放螺钉,以便进行下一个拧紧作业。

从下往上拧螺栓不仅避免了螺栓掉落到产品里引发的安全问题,还提高了操作方便性和安全性。特别是在自动拧紧技术的应用下,从下往上拧螺栓的优势得到了进一步发挥。这一创新技术引领了汽车白车身自动装配领域的发展潮流,为工业生产带来了更高效、更可靠的解决方案。

在汽车座椅的制造过程中,螺栓拧紧技术的优劣直接关系到座椅的稳固性和行车安全。一个高效、可靠的拧紧技术方案不仅能提升生产效率,更能确保座椅在后续使用中的稳定性,从而避免潜在的安全隐患。因此,寻求一种经济且高效的汽车座椅螺栓智能拧紧技术方案显得尤为重要。

拧紧轴的性能要求涵盖多个维度,主要包括扭力、精度以及智能化需求等。扭力决定了拧紧轴能否将紧固件拧紧到合适的力度,精度则关乎拧紧的准确性,直接影响设备连接的质量。此外,随着工业智能化的发展,对拧紧轴的智能化需求也日益凸显,如数据上传、追溯、异常监控以及防错等功能。企业应根据自身实际生产的需要,选择在这些性能方面符合要求的拧紧轴,从而保证设备的正常运转,提高生产效率。

在螺钉装配作业中,转速参数的科学配置对拧紧效率和质量具有决定性影响。本文将从工艺原理、分阶段控制策略及实操规范三个维度,系统解析螺钉拧紧枪的转速优化方案。

拧紧曲线,作为衡量拧紧过程稳定性的关键指标,其形态和走势可以为我们提供关于拧紧状态的重要信息。当拧紧参数(如工件、装配环境和程序参数)保持恒定时,拧紧曲线的一致性是一个重要的观察点。在实际的生产线上,通过对比实际测得的拧紧曲线与标准曲线,我们可以迅速识别出拧紧过程中是否存在异常,并确定问题所在。

自攻钉,一种无需预先攻内螺纹的螺纹紧固件。当自攻钉被拧入未开内螺纹的光孔时,它能自行切削内螺纹。由于其这一特性,它需要较大的扭矩来操作,通常用于塑料件、铝/镁等较软材料的连接。

伺服拧紧轴,作为融合了机械、气动、自动控制和检测技术的机电一体化设备,已成为现代汽车装配线上不可或缺的一环。其核心构成包括拧紧轴单元和电气控制系统,二者协同工作,完成螺栓的高效、精准拧紧,并对整个过程进行严密监控。

在制造业中,人工手动拧紧装配工位是生产流程中不可或缺的一环,然而,这一环节也因其高出错率而备受关注。为了确保产品质量,提高生产效率,实现强防错机制显得尤为重要。以下是一套详细的人工手动拧紧装配工位强防错方案,旨在通过智能化和精细化操作来大幅降低出错率。

随着新能源汽车行业的蓬勃发展,电机作为核心部件在市场中扮演着日益重要的角色。从新能源汽车的成本构成来看,电机系统约占据总成本的10%,显示出其举足轻重的地位。而销量的快速增长也对电机的安装工艺提出了更高要求。

在汽车总装过程中,螺栓的拧紧质量至关重要。如果扭矩或角度未达到规定要求,车辆在运行时可能会因变载荷而导致螺栓松动或脱落,甚至引发安全隐患。以汽车传动轴为例,其拧紧结果必须精确控制在15Nm±1.2Nm和95°±7'2°的范围内,以确保传动轴的稳定性和安全性。然而,传统的人工拧紧方式存在诸多不足,如拧紧遗漏、扭矩错误、重复拧紧等问题,无法满足现代汽车制造的高标准。

坚丰电动螺丝刀还具备强大的数据采集、上传和存储功能。通过这一功能,可以实现每颗螺钉拧紧过程的可控,以及拧紧结果的可追溯。企业可以通过通讯互联,更为直观地识别拧紧数据趋势,并根据数据趋势优化拧紧策略,为螺栓的拧紧装配提供更为可靠的数据保障。这一功能更加契合工业4.0背景下拧紧装配数字化、智能化的发展趋势,有助于空调企业提升生产管理水平,增强市场竞争力。