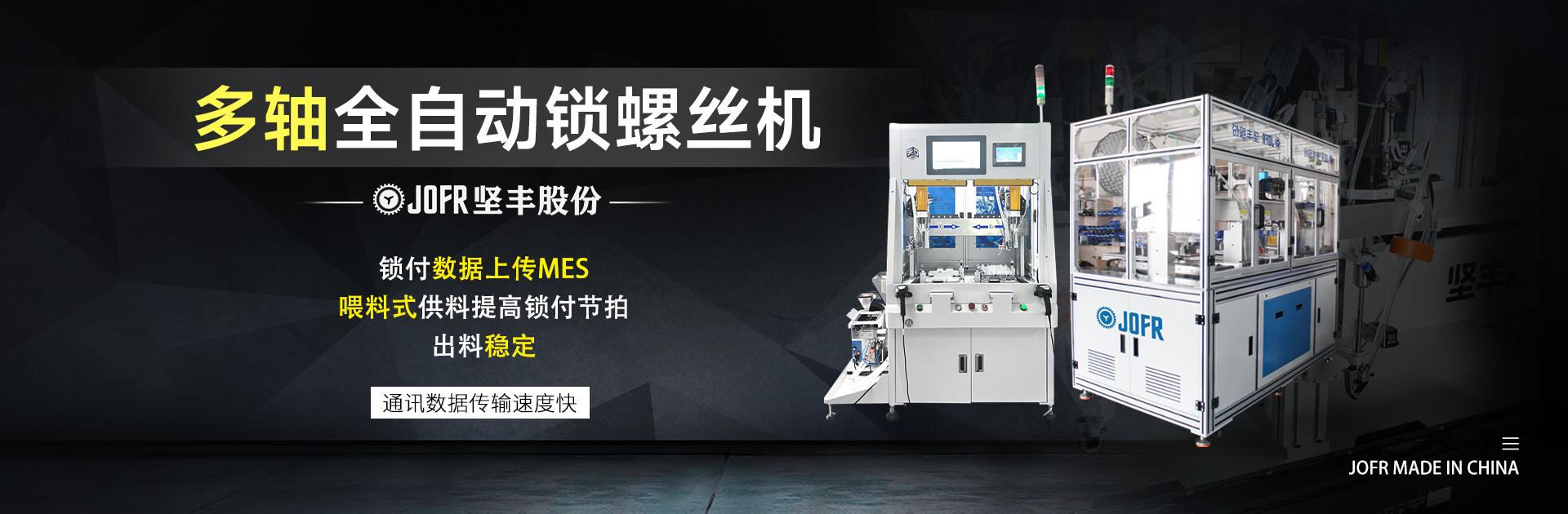

一套高效稳定的螺钉自动拧紧机构(或称自动锁螺丝系统)是现代化智能制造装配的核心环节,其核心目标在于替代人工、提升效率、保障质量。作为深耕自动化装配领域的坚丰股份(JOFR),我们为您解析这类系统的关键设备组成:

核心作用:将无序散装螺丝进行定向排序、分离杂质,通过振动盘、轨道或气压管道,持续稳定输送至锁付位置。

关键技术:

适应性强:可处理M0.8~M8+多种规格,兼容铁/铜/不锈钢/塑胶螺丝及特殊头型(沉头、圆头、内六角等)。

抗干扰性:内置智能分选算法,有效解决翻面、叠料、卡料问题,供料成功率高达99.9%。

输送方式:轨道式(适用通用场景)、摇臂式(适用多位置供料)、吹气式(适用小螺丝长距离输送)。

核心作用:作为执行终端,精确控制螺丝的扭力输出、转速、旋转角度和锁付深度,确保螺丝可靠紧固且不损伤工件。

关键技术:

高精度扭矩控制:采用闭环伺服控制,扭矩控制精度可达±3%,满足ISO5393标准。

数据追溯能力:实时采集并存储每颗螺丝的扭矩值、角度曲线、锁付时间、OK/NG状态。

多参数设定:支持扭力上限/下限、转速分段控制、软启动/停止等复杂工艺设定。

工业级通讯:支持RS485/EtherCAT/Profinet等协议,便于系统集成。

核心作用:驱动电批完成Z向进给动作:精准下压→接触螺丝→启动旋转→达标抬升。

核心类型:

浮动式拧紧轴:内置弹簧缓冲,自动适应工件±1~3mm高度差,防止滑牙或压伤。

伺服压紧式拧紧轴:通过伺服电机精确控制下压力(范围可调),适用于精密电子/易碎件的无损装配。

核心作用:将电批精确引导至螺丝孔位,支持多位置、多角度锁付。

实现方案:

多轴机器人:XYZ三轴模组(重复定位精度±0.02mm)、SCARA机器人(高速节拍)、六轴机器人(复杂空间轨迹)。

转盘集成:配合旋转分度台,实现多工位同步作业。

定位控制:搭配高精度伺服电机及运动控制卡,确保路径速度和定位精准度。

核心作用:协调所有硬件动作逻辑、实时监控运行状态、处理异常报警、存储分析拧紧数据。

系统架构:

主控制器:工业级PLC或嵌入式工控机,处理核心逻辑。

HMI人机界面:图形化操作屏,用于参数设定、状态监控、报表查看。

智能拧紧管理软件(可选):

全流程数据追溯:记录每颗螺丝的工艺参数,生成SPC统计报表。

NG实时锁定:自动标记不良品位置,支持历史数据回查。

MES/ERP对接:支持OPCUA、ModbusTCP等协议,实现工厂级数据互联。

核心作用:提升系统防错能力与智能化水平。

应用方案:

供料检测:光纤传感器实时监测输料轨道螺丝有无。

视觉对位系统:2D/3D相机进行螺丝孔精确定位(精度±0.1mm),解决工件摆放偏差问题。

锁付效果检测:AI视觉识别螺丝浮高、滑牙、漏锁、角度偏移等缺陷(选配)。

核心作用:提供稳定的工件定位平台,确保设备刚性与操作安全。

设计要点:需根据产品形状、重量、节拍进行快速换型、防静电及减震设计。

深度集成能力: 不只是卖单机设备,JOFR提供从供料->定位->拧紧->检测->追溯的完整自动化解决方案集成。

设备高度兼容: 所有核心设备(供料器、电批、控制系统)均为自主研发制造,兼容性强,系统运行更稳定高效。

智能数据驱动: 依托强大的JOFR智能拧紧系统平台,让您的装配过程从“经验驱动”迈向“数据驱动”,实现品质精细化管理与持续改善。

丰富行业经验: 方案已广泛应用于电子3C、家电、汽车零部件、医疗器械、新能源电池、通信设备、LED照明等众多行业。

想为您的生产线打造高效、智能、可追溯的螺钉自动拧紧解决方案?

立即联系坚丰股份(JOFR),获取专属方案设计与设备选型建议!

让坚丰股份(JOFR)的专业团队,助您提升装配效率、保障品质一致性、降低成本浪费、实现数字化升级!

随着市场自动化水平的持续提升,越来越多的企业开始采用自动化技术来规避人为因素对产品质量和稳定性的影响。尤其在那些对精度要求极高的工位上,自动化已成为确保批次稳定性和产品合格率的关键手段。然而,并非所有工位都能轻易实现标准化装配,特别是在手持工具进行拧紧作业的场景中。在拧紧过程中,工具的移动往往会对输出角度造成显著影响,这在角度作为拧紧策略的一部分时尤为突出。

电动扭力枪,这一高性能伺服电机驱动的智能工具,已成为现代工业中螺丝拧紧的得力助手。无论是固定工位还是助力臂式操作,它都能轻松应对,甚至支持远程启动。其批头快换结构使得适应不同规格螺钉和不同拧紧场景变得简单快捷。但许多用户在使用时都面临一个问题:如何准确调整扭力?为确保安全、高效的操作,我们有必要深入了解电动扭力枪的扭矩调整方法。

在自动化技术迅猛发展的浪潮下,螺钉送料机构已成为螺钉自动化装配领域的核心设备。相较于传统人工操作,螺钉送料机构凭借其显著优势,正逐步成为制造业转型升级的关键支撑。该机构不仅能大幅减轻人工重复作业的劳动强度,降低操作人员的疲劳感,还能确保螺钉供给的稳定性和一致性,同时实现持续、高效的螺钉自动供给,显著缩短生产周期。

在现代化生产过程中,自动送钉机作为关键设备之一,其性能与选型直接关系到生产线的效率、稳定性和成本控制。然而,面对市场上琳琅满目的送钉机型号和规格,如何准确选型成为摆在企业面前的一道难题。本文将从螺丝规格适配性、洁净度需求、人工加料效率、空间布局规划等多个维度,深度剖析自动送钉机选型的关键要素,并结合实际生产需求,提出科学的决策策略,为企业选购提供有力参考,助力企业提升生产效率,降低运营成本。

在汽车总装流程中,连接件的稳固性和可靠性具有举足轻重的地位,它们与车辆的整体安全性能及表现息息相关。然而,在实际行驶过程中,连接件,特别是螺栓等紧固部件,长期受到振动和机械应力的影响,难免会出现各种拧紧质量问题。其中,螺栓松动甚至脱落是最为普遍且难以解决的问题之一。

随着科技的飞速进步,智能制造已成为制造业转型的必然趋势。在这一背景下,智能拧紧枪作为智能制造的核心设备之一,正逐渐成为车企关注的焦点。本文将深入探讨智能拧紧枪在车企生产中的应用及其带来的影响。

随着汽车产业的迅猛进步,装配作业对于效率和精度的要求日益严苛。在这样的背景下,坚丰电动拧紧轴作为一种革新性的装配工具,正逐渐在汽车制造业中崭露头角。

在当今竞争激烈的制造业环境中,任何生产线上的小错误都可能引发严重的质量问题,甚至导致整个生产线的瘫痪。为了有效应对这一挑战,众多企业纷纷引入了整线装配防错技术。坚丰,作为这一领域的佼佼者,推出了新一代智能拧紧工具防错软件,以智能化的监控和防错机制,实时捕获生产过程中的关键数据,确保每一步操作都精准无误。

坚丰通过上述智能化解决方案的实施,新能源汽车电源管理系统装配线综合效率(OEE)可提升至85%以上,质量成本降低40%,为行业树立了智能制造的标杆范例。未来,随着数字孪生技术的深度应用,装配过程将实现更精准的虚拟现实交互优化。

在科技飞速发展的时代,自动化技术正在各行业展现其强大的影响力。特别是在医疗仪器行业,全自动锁螺丝设备的引入,不仅提升了生产效率,还确保了产品的质量,为医疗设备的稳定性和安全性提供了坚实的保障。