在工业生产领域,螺栓连接作为一种广泛采用的装配手段,对于确保产品,尤其是汽车、机械等重工业产品的质量和安全性起着至关重要的作用。

以汽车白车身的自动装配为例,由于其结构复杂多变,装配过程中经常需要应对各种角度的拧紧需求,包括斜向拧紧、水平拧紧,甚至是从下往上的拧紧。那么,自动拧螺栓时采用从下往上的方式是否可行呢?答案是肯定的,而且在许多情况下,这种做法甚至是被推荐的。

坚丰公司针对白车身拧紧的难题,提出了有效的解决方案,成功解决了包括从下往上拧在内的多角度拧紧问题。

在汽车白车身的装配中,螺栓和螺孔的位置往往受到车身结构的严格限制,使得拧紧作业不得不在狭小的空间内进行。特别是从下往上拧螺栓时,操作难度显著增加。此外,螺钉在重力作用下容易偏离轨迹,难以准确垂直地进入螺孔,这进一步加大了拧紧作业的难度。

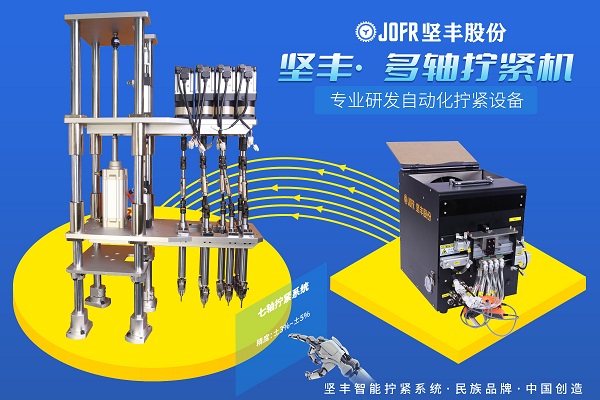

为了应对多角度拧紧的挑战,坚丰公司采用了多轴机器人。这种机器人具有高度的灵活性、强大的可编程性和精确的定位能力,能够根据螺栓的位置和角度进行精确调整,从而实现高效、准确的拧紧作业。

然而,在多轴机器人执行拧紧作业的过程中,特别是采用螺钉吹钉系统时,螺钉仍然容易受到重力的干扰,难以准确垂直地进入螺孔。这一问题不仅降低了拧紧作业的效率和精度,还可能对车身结构造成潜在的损伤。

为了解决螺钉在吹送过程中受重力干扰的问题,坚丰公司引入了hold钉机构。这是一种专门设计的装置,用于在螺钉吹送到位后有效地扶持螺钉,确保其能够准确、稳定地进入螺孔,避免因重力作用而导致的螺钉歪斜、掉落等异常情况。

hold钉机构的工作原理十分简单而有效:当螺钉被吹送到指定位置时,hold钉机构会立即扶持螺钉并保持其稳定;随后,多轴机器人进行拧紧作业;一旦螺钉旋转入孔,hold钉机构便会释放螺钉,以便进行下一个拧紧作业。

从下往上拧螺栓是一种非常常见且必要的工艺流程。这种方法不仅可以有效避免螺栓掉落到产品内部引发安全问题,还能提高操作的安全性和便利性。特别是在自动拧紧技术的广泛应用下,从下往上拧螺栓的优势得到了更加充分的发挥。

在汽车制造业中,自动送钉拧紧过程中的入孔失败和歪钉问题一直是影响产线节拍和产品质量的重大挑战。特别是在白车身门盖的自动化装配线上,由于产品冲压成型工艺导致过孔和螺纹底孔定位存在偏差,螺栓入孔失败和歪钉现象频发,拧紧失败率高,给生产带来了极大的困扰。

智能电批,又称智能螺丝刀或智能拧紧工具,在现代工业产品的装配环节中扮演着至关重要的角色。随着制造业对产品拧紧质量的要求不断提高,智能电批成为了确保这一质量的关键工具。

坚丰针对自动打螺丝时螺丝歪斜的问题,提供了分步骤拧紧、吹加吸模组和夹爪拾取模组等多种有效解决方案。这些方案能够显著提高螺丝的垂直度和稳定性,有效防止螺丝歪斜,确保产品的品质和稳定性。

在制造业的精密装配领域中,螺栓拧紧机以其高效、精准的特性,尤其是在汽车制造行业,扮演着不可或缺的角色。它不仅确保了螺栓或螺母被牢固地拧紧,还极大地提升了装配的整体质量和可靠性。今天,我们就以坚丰螺栓拧紧机为例,深入剖析其组成部分及选型要点。

在拧紧自攻螺钉的过程中,由于不同零件的差异,常常会产生不同的旋入扭矩。即使是同一批零件,由于一致性差异,也可能导致扭矩的不同。对于电子电器连接所使用的小螺钉,如果拧紧扭矩过小,且螺纹孔内有微小异物或螺钉受到轻微磕碰,可能会导致扭矩增大,甚至超过设定的拧紧扭矩。

JOFR坚丰作为国内领先的智能拧紧解决方案提供商,其产品在新能源汽车动力电池的制造过程中扮演着至关重要的角色。动力电池包(Battery Pack)被称为电动汽车的“心脏”,其装配质量直接关系到整车的性能、安全和使用...

在机械制造领域,减速电机的拧紧工作一直是一个关键且复杂的环节。坚丰智能拧紧枪作为行业内的佼佼者,以其独特的技术优势和解决方案,为减速电机的自动拧紧带来了革命性的变化。

在自动化装配线的日常运作中,每个工位均依赖螺丝送料机来保持装配流程的顺畅。然而,为了进一步优化资源配置并削减生产成本,我们推出了一个创新且高效的解决方案:利用JOFR坚丰一出四螺丝送料机搭配分钉器,实现多工位自动送钉。

智能电批与伺服电批的区别,该如何选择适合的电批?

随着新能源汽车行业的持续快速发展,座椅行业的智能化生产已成为不可逆转的趋势。坚丰凭借其先进的自动化技术和数字化解决方案,为座椅制造商提供了强有力的支持。选择坚丰,就是选择迈向智汇装配之路,企业将能够提升生产效率、确保产品质量,为绿色出行提供坚实可靠的保障。