在汽车制造业中,车灯组件的构造复杂多变,对螺丝拧紧作业提出了高要求。传统的自动工作站往往难以应对车灯装配中多角度、多层次的螺丝锁附需求,这不仅限制了生产效率,还可能影响产品质量。为此,坚丰提供了一种创新的解决方案,旨在通过先进的技术手段,实现汽车车灯在不同平面与多角度上的自动拧紧。

首先,面对传统自动工作站的局限性,坚丰引入了6轴或多轴机器人技术。这些机器人具备高灵活性,能够模拟人类手臂的多自由度运动,轻松适应不同角度和位置的螺丝锁附需求。同时,考虑到成本因素,坚丰还提供了低负载的协作机器人选项,使得这种技术更易于集成到现有的生产线中,降低了升级改造成本。

为了进一步提升锁附效率和准确性,坚丰还推荐搭配使用一体式吹加吸模组。该模组与自动送钉机配合使用,大大简化了锁附过程。其通用性强的特点,使得它能够适应不同规格和类型的螺丝,满足车灯装配的多样化需求。

在拧紧下压力要求较高的场景中,如小自攻钉的拧紧作业中,模组中的调压阀发挥了重要作用。通过柔性可调的下压力设置,可以确保螺丝被准确拧紧到位,避免了过紧或过松的情况,从而提高了产品质量。

此外,模组中加工精良的吸钉枪头是确保螺丝吸附垂直度和稳定性的关键。真空吸钉的形式不仅提高了螺丝扶正的成功率和速度,还增强了寻孔能力。在多角度拧紧作业中,吸钉枪头能够有效避免重力影响,保证螺丝方向准确,防止歪钉现象的发生。同时,它还能监控螺丝在位情况并吸走碎屑,保持工作区域的清洁和整洁。

综上所述,坚丰提供的6轴或多轴机器人搭配一体式吹加吸模组的解决方案,不仅提高了汽车车灯装配中的生产效率和准确性,还降低了成本。这种技术具有广泛的应用前景,将推动汽车制造业向更加智能化、自动化的方向发展。

在现代制造业中,坚丰智能螺丝刀以其卓越的性能和精确度,为装配质量和生产效率的提升发挥着关键作用。那么,这款智能螺丝刀是如何通过先进技术确保螺钉正确拧紧,从而保障装配工作的精确性和可靠性的呢?

扭矩转角法(Torque-Angle Method)是一种在螺栓拧紧过程中结合扭矩和旋转角度控制的方法,旨在更精确地控制螺栓的预紧力,提高连接的可靠性和耐久性。该方法通过先施加一个初始扭矩,然后在此基础上继续旋转螺栓一个预定的角度,以进一步增加预紧力。然而,使用扭矩转角法时需要注意多个方面,以确保拧紧过程的安全性和有效性。本文将从专业技术的角度,详细阐述使用扭矩转角法拧紧螺栓的注意事项。

智能电动螺丝刀(简称智能电批)凭借多样化的拧紧模式,可精准适配各类复杂工况。其内置的智能控制系统通过预设参数与精密算法,实现对螺丝紧固过程的全程精准管控,在确保预紧力达标的同时,兼顾作业效率与可靠性。

在工业自动化浪潮的推动下,自动打螺丝机凭借其高效、精准的特性,已成为电子、汽车、玩具等众多制造领域不可或缺的生产设备。其工作机制通常依赖于气压或电动驱动装置带动螺丝批,结合机械臂、拧紧模组以及智能控制系统,达成螺丝的自动抓取、精准定位与牢固拧紧。但在实际生产应用中,自动打螺丝机在吸取螺丝环节,偶尔会出现螺丝掉落的情况。这一状况不仅会拖慢生产进度,还可能为产品质量埋下隐患。

在工业装配领域,螺丝这一看似微小的零件却扮演着举足轻重的角色。如何确保每一颗螺丝都能准确、高效地送达拧紧位置,一直是提升产能和保证质量的关键。而自动送钉系统的出现,正是为了解决这一难题。

涡轮增压技术作为汽车、航空航天及军事工业的核心支撑之一,其核心部件——涡轮增压器的制造精度直接决定了产品性能与可靠性。该设备由转子、压气机、密封装置、中间体及精密轴承机构等构成,对装配工艺提出了近乎苛刻的要求。在此背景下,坚丰公司凭借其创新的自动送钉拧紧技术,为行业提供了高效、精准的解决方案。

随着智能电子产品的不断涌现,元器件的集成度日益提高,对螺丝锁付流程的精准度和可控性要求也愈发严格。许多电子产品不仅需要确保准确的扭矩控制和锁定过程的严密监控,还要求对每个螺丝锁付参数进行详尽的记录和追溯。

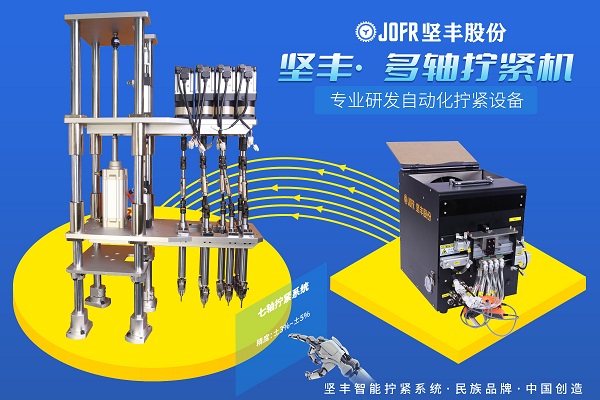

在实际应用中,多轴螺栓拧紧机凭借其卓越的性能和显著的优势,已经得到了广泛认可和应用。无论是在汽车制造、机械设备制造,还是电子产品生产等领域,它都展现出了巨大的应用潜力。它不仅能够提高生产效率、降低生产成本,还能显著提升产品质量,从而增强企业在市场中的竞争力,助力企业在激烈的市场竞争中立于不败之地。

坚丰的新装配方案通过对螺钉的高效上料、严格的清洁管理和全面的数据追溯,为汽车中控屏的智能化装配提供了强有力的支撑。随着新能源汽车技术的不断进步,这种高效的装配方式无疑将助力行业向着更高水平发展,推动未来驾驶舱的全面智能化。

在当前汽车消费市场的快速变迁中,汽车座椅的迭代速度不断加快,对生产装配的灵活性提出了更高的要求。我们凭借对市场需求的敏锐洞察和灵活响应能力,依据不同的装配工况提供稳定有效的解决方案,助力汽车座椅行业实现高质量、高效率的可持续发展。