在拧紧作业中,工具精度是确保拧紧质量的核心要素。不同种类的拧紧工具具有各异的精度等级,常见的范围从20%到5%不等。针对一些对装配要求不那么严格的场合,如电子玩具的组装,气动拧紧枪或标准电批便能满足需求,其精度大致在10%-20%之间。但这类工具只能完成基本的拧紧任务,无法识别漏拧、错拧或浮高等问题。而对于更高级的装配需求,如汽车行业,即使是内饰板等非关键部位,也需要使用精度在5%-10%的电流式工具,以确保扭矩和角度的精确控制,并能在出现异常时发出警告。特别是涉及安全和功能性的拧紧工位,对精度的要求更为严格,通常会采用精度在3%-5%的传感器式拧紧轴,这类工具不仅能监测扭矩和角度,还能进行数据反馈,实现拧紧过程的可追溯分析。

要全面评估这些拧紧工具的性能,我们需要引入两个关键的评价指标:Cm和Cmk。这两个指标由严谨的德国人提出,用于量化工具的稳定性和准确性。其中,Cm代表无偏移的设备能力指数,它反映了工具的固有稳定性;而Cmk则代表有偏移的设备能力指数,它综合了工具的稳定性和准确性。只有当Cm值大于等于1.67,且Cmk值大于等于1.33时,我们才能认为这款工具具有良好的性能。

为了更好地理解这两个指标,我们可以设想一个射击比赛的场景。如果1号选手和2号选手的射击点都集中在一个区域内,那么他们的稳定性(即Cm值)是相似的。但如果2号选手的射击点更接近靶心,那么他的准确性就更高,因此他的Cmk值也会相应提高。同样地,我们可以通过计算Cm和Cmk值来比较不同拧紧工具的性能。

具体来说,我们可以使用以下公式来计算这两个指标:Cm = (THI - TLO) / (6 * σ),Cmk = min{(THI - ₸) / (3 * σ), (₸ - TLO) / (3 * σ)}。其中,THI和TLO分别代表工艺扭矩的上限和下限,₸是扭矩检测仪测试数据的平均值,σ则是这些数据的标准差。通过将这些实际测量值代入公式,我们就能得出工具的Cm和Cmk值,从而对其性能进行客观的评价。例如,如果一款工具在测试中的平均扭矩为0.81Nm,标准差为0.011Nm,目标扭矩为0.8Nm,工艺要求偏差范围为±10%,那么通过计算我们可以得出这款工具的Cm值为2.42,Cmk值为2.12。这表明这款工具具有良好的性能和足够的标定能力,无需进一步调整。

自动螺丝供料器在汽车部件、汽车电子、新能源汽车、通讯、家电、3C制造等行业有着广泛的应用。掌握其使用方法,无疑能让工作更加得心应手,实现生产效率的飞跃。

电动扭矩枪作为一种专业工具,其核心功能是向螺栓或螺母施加特定扭矩,在汽车制造、航空航天以及各类制造业中扮演着不可或缺的角色。它能够确保连接件依照严格的工艺规范精准紧固,进而保障整体结构的安全性与稳定性。

在工业自动化装配领域,长螺钉的精准输送始终是技术攻关的重点方向。相较于标准螺钉,长螺钉因体积大、质量重、长度长的特性,其输送过程存在更多工艺挑战。本文将从技术难点解析、系统优化方案及设备创新三个维度,阐述如何实现长螺钉的高效稳定吹送。

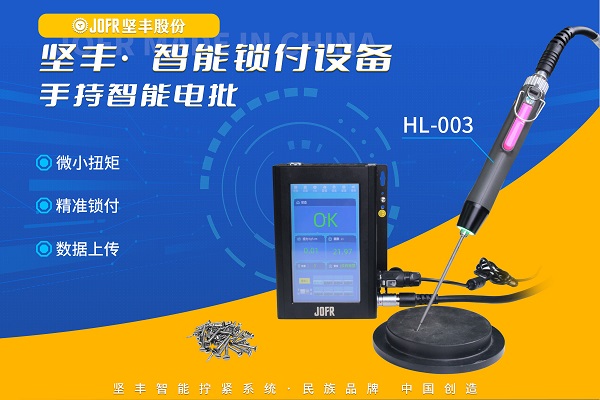

在现代工业制造的广阔舞台上,伺服智能电批以其独特的智能特性脱颖而出,成为提升生产效率、确保装配精度及实现数据追溯的重要工具。以坚丰伺服智能电批为例,让我们深入探索其多项核心功能。

在汽车制造的复杂流程中,车身焊装环节尤为关键。随着车身轻量化趋势的推进,螺栓拧紧在焊装车间的应用日益广泛。然而,由于车身零件体积庞大、曲面多,孔位一致性难以保证,加之零件焊接后的位置偏移,使得孔位不准问题愈发严重。

在当前汽车消费市场的快速变迁中,汽车座椅的迭代速度不断加快,对生产装配的灵活性提出了更高的要求。我们凭借对市场需求的敏锐洞察和灵活响应能力,依据不同的装配工况提供稳定有效的解决方案,助力汽车座椅行业实现高质量、高效率的可持续发展。

空调,作为现代生活的必需品,其稳定性和使用寿命的关键在于装配工艺。特别是空调压机的螺母拧紧环节,直接关系到整个系统的性能。为此,选择合适的工具至关重要。

随着科技的飞速进步,智能制造已成为制造业转型的必然趋势。在这一背景下,智能拧紧枪作为智能制造的核心设备之一,正逐渐成为车企关注的焦点。本文将深入探讨智能拧紧枪在车企生产中的应用及其带来的影响。

在发动机装配线上,大壳体类零件如正时链壳罩、气缸盖罩和油底壳等的装配拧紧工艺,常常涉及到多颗螺栓在同一平面上的拧紧。这些螺栓虽然规格相同但数量众多。为满足这一需求,自动拧紧工艺应运而生,特别是采用扭矩可调控制的多轴螺栓拧紧机设备,对所有螺栓进行同步自动拧紧。

在制造业智能化升级浪潮下,智能化生产是提升效能与品质的核心路径,JOFR坚丰作为国内领先的智能拧紧系统提供商,其电批(智能螺丝刀)主要通过“扭矩-角度”监控法来高效、准确地检测浮锁问题。