在新能源汽车技术迅速发展的背景下,变速箱与电机电池系统的集成度正不断提升,这不仅显著增强了车辆性能,也对装配工艺提出了更高要求。尤其是新能源变速箱的壳体结构,由于整合了更多电气元件和冷却系统,其复杂性大幅增加,为合箱螺栓拧紧作业带来了前所未有的挑战。

在新能源变速箱的装配流程中,螺栓拧紧环节至关重要。然而,壳体结构的复杂性导致螺栓拧紧时面临各种方向和干涉情况的挑战。这些干涉可能源自电气线路、冷却管道或其他机械部件,要求拧紧工具在操作时具备高度的灵活性,以避开障碍物,确保拧紧作业的顺利进行。

此外,多颗螺钉的同步拧紧也是一个难题。不同螺钉的拧紧顺序、力度和速度均需精确控制,以确保变速箱的整体装配质量。为了提高装配效率,满足新能源汽车生产线的高效需求,业界广泛采用多轴变距同步拧紧技术。该技术通过多个拧紧轴的同时工作,实现了多螺钉的灵活同步拧紧。配合吹加吸模组,能够精确控制每个拧紧轴的运动轨迹和力度,有效避开干涉,确保拧紧作业的准确性和高效性。

针对新能源变速箱壳体孔位一致性差的问题,套筒浮动技术应运而生。该技术通过在套筒与螺栓之间引入浮动量,使套筒能够自适应孔位的偏差,解决了因孔位不准确导致的拧紧失败问题。套筒浮动技术不仅提高了拧紧成功率,还降低了对壳体孔位精度的要求,从而节约了制造成本,提升了生产节拍。

新能源变速箱的送钉拧紧技术正面临诸多挑战,但同时也孕育着创新的机遇。通过采用多轴变距同步拧紧技术和套筒浮动技术等创新方案,我们可以有效应对这些挑战,提升装配节拍和拧紧成功率,确保变速箱的装配质量。

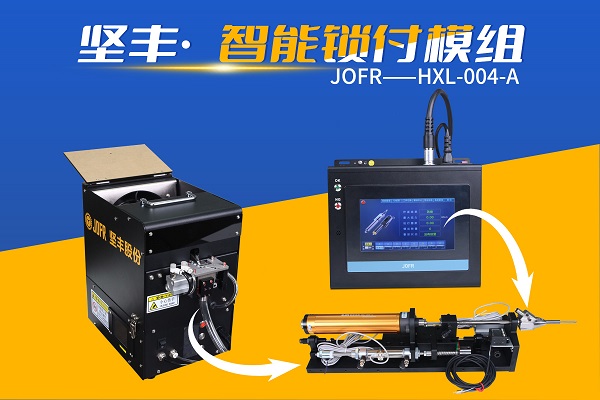

在现代化生产中,自动送钉系统的频率调节不仅是实现高效生产的关键,更是平衡设备寿命与能源消耗的核心技术。本文以坚丰振动盘式送钉机为例,系统解析其频率调节逻辑与操作方法,为工业生产提供精准解决方案。

在工业自动化生产领域,吹气式螺丝供料器是不可或缺的关键设备,其送钉能力是衡量设备性能的核心指标。由于市场上设备型号多样,不同规格的供料器在送钉尺寸上存在显著差异。本文以坚丰品牌为例,深入解析其吹气式螺丝供料器的送钉极限。

在螺栓紧固过程中,拧紧曲线作为反映拧紧过程动态特性的重要指标,对于评估拧紧质量、判断拧紧是否合格具有重要意义。拧紧曲线记录了拧紧力矩随时间或旋转角度的变化情况,通过分析拧紧曲线,可以了解拧紧过程中的扭矩波动、扭矩峰值、拧紧速度等信息,从而判断拧紧操作是否满足要求。本文将从专业技术的角度,深入解析如何判断拧紧曲线是否合格。

在现代制造业中,坚丰智能螺丝刀以其卓越的性能和精确度,为装配质量和生产效率的提升发挥着关键作用。那么,这款智能螺丝刀是如何通过先进技术确保螺钉正确拧紧,从而保障装配工作的精确性和可靠性的呢?

坚丰智能电批通过拧紧角度监控和夹紧扭矩监控相结合的策略,能够准确检测螺丝浮锁问题。为避免螺丝浮锁的危害,企业应采取有效的措施来检测和预防这一现象的发生。

随着科技的不断发展,液晶面板行业对生产效率和精度的要求也越来越高。传统的拧紧方式已经无法满足现代生产的需要,因此,我们引入了坚丰扭力电批,为液晶面板的自动拧紧带来了全新的解决方案。

坚丰通过上述智能化解决方案的实施,新能源汽车电源管理系统装配线综合效率(OEE)可提升至85%以上,质量成本降低40%,为行业树立了智能制造的标杆范例。未来,随着数字孪生技术的深度应用,装配过程将实现更精准的虚拟现实交互优化。

随着汽车制造智能化趋势的加速,螺栓装配的要求也日益提升。特别是在汽车总装、四门两盖、制动系统等关键部位,不仅需要确保夹紧力可靠,还要保证拧紧数据的实时传输,不容有失。JOFR坚丰智能拧紧工具控制器应运而生,成为这一领域的佼佼者。

在高度自动化的汽车制造流水线上,每一道工序都追求着极致的精准与效率。然而,当我们深入观察那些看似不起眼的细节——比如汽车门锁的拧紧作业,却往往发现它仍被传统的手动工具所束缚。工人需要手持笨重的扳手,在狭小的空间内反复操作,不仅劳动强度大,而且效率低下,更难以保证每一次拧紧的精度和一致性。这种“大机器,小手工”的反差,成为了制约汽车制造智能化升级的一个隐形瓶颈。

随着智能家居的快速发展,拖地机器人已经成为许多家庭清洁的得力助手。然而,在拖地机器人的制造过程中,如何确保螺丝等紧固件的自动拧紧,一直是一个令工程师们头疼的问题。今天,我们将为您介绍一款能够完美解决这一难题的利器——坚丰电动伺服拧紧枪,它将为拖地机器人的制造带来革命性的变化。