在当今竞争激烈的现代工业制造领域,高效且精准的作业流程无疑是企业脱颖而出、实现可持续发展的关键要素。而在整个生产流程中,螺栓拧紧环节看似微小,实则对产品质量和生产效率起着至关重要的作用。多轴螺栓拧紧机的出现,犹如一场及时雨,为生产线带来了翻天覆地的变革。

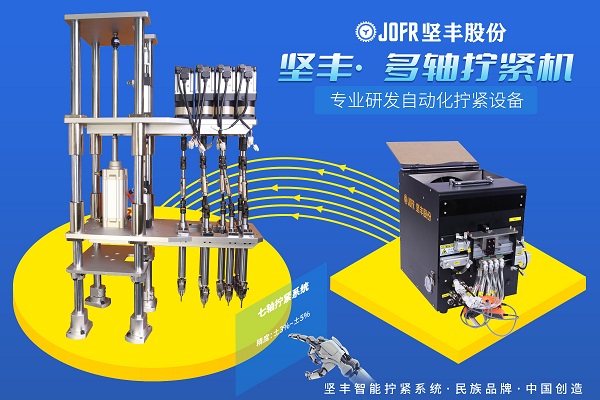

多轴螺栓拧紧机,从名称便可得知,它是一款能够同时处理多个螺栓拧紧任务的先进机械设备。相较于传统的单轴螺栓拧紧机,它在工作效率和处理能力方面展现出了显著优势。凭借多个轴的协同运作,多轴螺栓拧紧机能够在极短的时间内完成大量螺栓的拧紧工作,极大地提升了生产线的整体运行效率,让生产节奏更加紧凑有序。

以汽车行业为例,多轴螺栓拧紧机已然成为不可或缺的生产利器。汽车制造过程涉及海量螺栓拧紧工作,任何一个环节的疏忽都可能影响汽车的整体质量和安全性。而多轴螺栓拧紧机的应用,不仅能够同时处理多个螺栓,大幅提高生产效率,更能确保拧紧的精准度和一致性,为汽车的高品质和安全性保驾护航。

具体来看,多轴螺栓拧紧机在汽车行业的应用场景丰富多样:

在汽车车身组装环节,多轴螺栓拧紧机被广泛应用于各种部件的连接工作。无论是车身框架的拼接,还是车门、前后保险杠的安装,它都能同时处理多个螺栓拧紧任务。这一特性不仅显著提高了组装效率,还保证了产品质量的稳定性,让每一辆汽车都拥有坚固可靠的车身结构。

发动机作为汽车的“心脏”,其装配精度要求近乎苛刻。在发动机装配过程中,螺栓拧紧的顺序和工艺极为复杂,不同位置和类型的螺栓需要采用不同的拧紧顺序、速度和力度。多轴螺栓拧紧机凭借其精确的控制能力,能够精准调控螺栓的拧紧力度和角度,确保发动机内部各部件之间的精确配合。这不仅有助于提升发动机的性能和可靠性,还能有效减少因装配不当引发的故障和安全隐患,为汽车的动力输出提供坚实保障。

发动机和底盘作为汽车的核心部件,它们之间的连接精度和稳定性直接关系到整车的安全性和操控性。多轴螺栓拧紧机能够精确控制拧紧力矩,确保发动机与底盘之间的连接牢固可靠,让汽车在行驶过程中更加平稳、安全。

对于新能源汽车而言,汽车电池需要稳固地安装在车身上,以确保其正常运行和安全性。多轴螺栓拧紧机能够快速、准确地完成电池支架与车身之间的螺栓拧紧任务,大大提高了工作效率和安装质量,为新能源汽车的发展提供了有力支持。

在实际应用中,多轴螺栓拧紧机凭借其卓越的性能和显著的优势,已经得到了广泛认可和应用。无论是在汽车制造、机械设备制造,还是电子产品生产等领域,它都展现出了巨大的应用潜力。它不仅能够提高生产效率、降低生产成本,还能显著提升产品质量,从而增强企业在市场中的竞争力,助力企业在激烈的市场竞争中立于不败之地。

坚丰工控机系统凭借其卓越的易用性、直观性、智能化数据统计及防呆防错特性,已成为螺栓拧紧工位的理想选择。无论是汽车主机厂、汽车零部件行业还是3C电子等领域,该系统均能显著提升装配质量与效率,推动螺栓装配管理迈向新的高度。

在自动化装配领域日新月异的今天,坚丰凭借深厚的行业洞察与技术创新,匠心打造了全新系列的传感器式拧紧工具,专为满足制造业对高精度、高效率及智能化拧紧解决方案的迫切需求而生,助力企业迈向数字化转型与智能化升级的新纪元。

在自动化锁螺丝工艺中,持续且稳定的螺丝供料是至关重要的。目前市场上主流的自动锁螺丝机按其分料方式主要可以分为吹气式和吸附式两大类。

在汽车制造业中,自动送钉拧紧过程中的入孔失败和歪钉问题一直是影响产线节拍和产品质量的重大挑战。特别是在白车身门盖的自动化装配线上,由于产品冲压成型工艺导致过孔和螺纹底孔定位存在偏差,螺栓入孔失败和歪钉现象频发,拧紧失败率高,给生产带来了极大的困扰。

在机械工程中,螺栓拧紧是确保结构连接强度和稳定性的关键环节。然而,拧紧过程中摩擦系数的变化往往会对拧紧效果产生显著影响,导致夹紧力不一致、预紧力衰减等问题。本文旨在探讨如何通过优化拧紧策略来降低摩擦系数的影响,提高螺栓连接的可靠性和一致性。

在汽车制造业中,安全气囊的装配质量直接关系到车辆的安全性能。近年来,随着智能制造技术的不断发展,越来越多的汽车制造商开始采用自动化设备来提高生产效率和产品质量。坚丰智能电批为汽车安全气囊的自动拧紧工艺提供了完美的解决方案。

坚丰电动螺丝刀还具备强大的数据采集、上传和存储功能。通过这一功能,可以实现每颗螺钉拧紧过程的可控,以及拧紧结果的可追溯。企业可以通过通讯互联,更为直观地识别拧紧数据趋势,并根据数据趋势优化拧紧策略,为螺栓的拧紧装配提供更为可靠的数据保障。这一功能更加契合工业4.0背景下拧紧装配数字化、智能化的发展趋势,有助于空调企业提升生产管理水平,增强市场竞争力。

新能源汽车热管理系统技术持续升级,驱动其装配技术向高精度、智能化方向加速迈进。坚丰传感器式工具凭借多策略拧紧、实时防错及全流程追溯能力,为关键部件的高质量装配提供坚实的技术支撑,推动行业迈向智能化制造的新阶段。

在制造业中,人工手动拧紧装配工位是生产流程中不可或缺的一环,然而,这一环节也因其高出错率而备受关注。为了确保产品质量,提高生产效率,实现强防错机制显得尤为重要。以下是一套详细的人工手动拧紧装配工位强防错方案,旨在通过智能化和精细化操作来大幅降低出错率。

在汽车总装过程中,螺栓的拧紧质量至关重要。如果扭矩或角度未达到规定要求,车辆在运行时可能会因变载荷而导致螺栓松动或脱落,甚至引发安全隐患。以汽车传动轴为例,其拧紧结果必须精确控制在15Nm±1.2Nm和95°±7'2°的范围内,以确保传动轴的稳定性和安全性。然而,传统的人工拧紧方式存在诸多不足,如拧紧遗漏、扭矩错误、重复拧紧等问题,无法满足现代汽车制造的高标准。