在科技浪潮的推动下,自动化技术如雨后春笋般在各行各业落地生根、蓬勃发展。医疗仪器行业作为关乎生命健康的关键领域,也积极拥抱这一变革,全自动锁螺丝技术的引入,犹如一股强劲动力,为该行业的生产效率提升、产品质量优化以及医疗设备的稳定性和安全性保障带来了全新的突破。

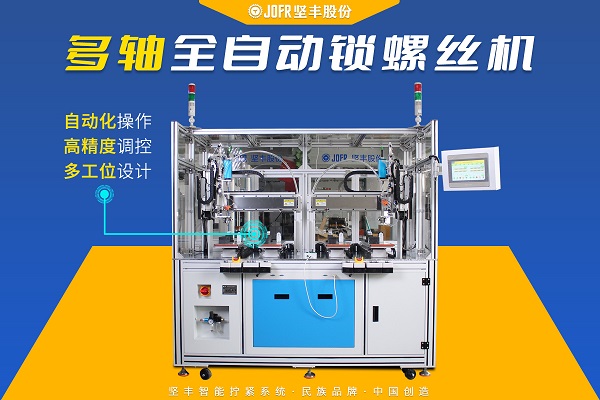

全自动锁螺丝设备凭借其先进的自动化控制技术,实现了螺钉送钉与拧紧的一体化操作。在送钉环节,螺钉可通过全自动送钉机以吹钉的方式精准送达拧紧模组枪头,或者由拾取模组自动抓取。随后,配合高精度的电动螺丝刀或传感器式螺丝刀,设备能够迅速且准确地完成螺钉的拧紧工作。相较于传统的手工拧紧方式,全自动锁螺丝设备在拧紧精度和一致性上表现出色,有效规避了因人为操作导致的拧紧不均、力矩不足等问题,为医疗仪器的精密制造奠定了坚实基础。

在医疗仪器行业,全自动锁螺丝设备的应用优势显著。从生产效率角度看,自动化设备具备连续作业的能力,无需人工频繁介入,极大地节省了人力和时间成本,使生产流程更加高效顺畅。在产品质量方面,先进的控制系统和精确的拧紧力矩控制,确保了每个螺钉的拧紧质量都能达到标准要求,有效避免了因拧紧不当引发的设备故障和安全隐患,为医疗仪器的可靠性提供了有力保障。

全自动锁螺丝机还具备出色的灵活性和可扩展性。其扭矩可调的特性,以及支持多步骤、多策略拧紧的功能,使得设备能够根据不同医疗设备的生产需求进行定制化设计和调整,充分满足多样化的生产要求。而且,随着技术的持续升级,全自动锁螺丝机将不断优化性能、拓展功能,为医疗仪器行业的发展提供更强大的技术支持。

不过,在选择全自动锁螺丝品牌时,企业需要谨慎考量多个关键因素。厂家的信誉和实力以及设备的选型至关重要。选择知名品牌和质量可靠的全自动锁螺丝产品,能够有效降低设备故障风险,提高生产效率。同时,优质厂家通常拥有完善的售后服务体系,能够定期对设备进行维护保养,确保设备稳定运行,延长其使用寿命。

全自动锁螺丝机在医疗仪器行业的应用前景广阔,优势明显。随着技术的不断进步和应用场景的不断拓展,它必将为医疗仪器行业注入新的活力,推动行业迈向更高水平的发展阶段,为患者的诊疗提供更加安全、可靠的医疗设备保障。

在现代制造业中,智能拧紧工具已成为不可或缺的关键设备,在汽车、航空以及重工业等领域的生产线上广泛应用。拧紧曲线作为智能拧紧工具的一项核心功能,对于监控和反馈拧紧过程发挥着至关重要的作用,有力地保障了连接件的可靠性与安全性。而通过拧紧曲线叠加分析,技术人员能够更为精准地评估拧紧质量,及时发现潜在问题,从而确保生产过程的稳定与高效。

坚丰拧紧模组,作为自动化拧紧系统的核心部件,其稳定性对整个生产线的效率和产品质量起着至关重要的作用。为满足不同拧紧场景和螺钉类型的需求,坚丰推出了多样化的标准拧紧模块,旨在应对各种拧紧挑战。这些模块均可配备标准的深度控制模块,并与智能螺丝刀协同工作,实现双重检测,确保拧紧质量的全面控制,从而保障设备的稳定运行。

在制造业的广阔天地里,螺栓连接作为结构稳固的基石,其性能直接影响着产品的整体安全性和使用寿命。然而,随着时间的推移和环境的变迁,螺栓连接往往会出现扭矩衰减的现象,这不仅降低了连接的紧密度,还可能引发安全隐患。今天,我们就来探讨如何通过优化拧紧策略,有效降低螺栓连接的扭矩衰减,确保结构的稳固与可靠。

在自动化装配领域日新月异的今天,坚丰凭借深厚的行业洞察与技术创新,匠心打造了全新系列的传感器式拧紧工具,专为满足制造业对高精度、高效率及智能化拧紧解决方案的迫切需求而生,助力企业迈向数字化转型与智能化升级的新纪元。

随着汽车制造行业的迅猛发展,整车下线的速度不断刷新纪录,这一成就的背后,自动化装配技术功不可没。然而,在高度自动化的装配过程中,一个不容忽视的挑战便是螺栓孔位的定位偏差问题。尤其是在焊装车间,由于车身组件的多样性和复杂性,孔位偏差成为制约装配效率和产品质量的重要因素。

坚丰电动螺丝刀还具备强大的数据采集、上传和存储功能。通过这一功能,可以实现每颗螺钉拧紧过程的可控,以及拧紧结果的可追溯。企业可以通过通讯互联,更为直观地识别拧紧数据趋势,并根据数据趋势优化拧紧策略,为螺栓的拧紧装配提供更为可靠的数据保障。这一功能更加契合工业4.0背景下拧紧装配数字化、智能化的发展趋势,有助于空调企业提升生产管理水平,增强市场竞争力。

汽车门锁,作为车身的关键部件,安装于车门及其立柱之上,肩负着将车门稳固锁紧的重任,对整车安全防护至关重要。门锁一旦松动,不仅会干扰车辆的正常运作,还可能对车辆的整体安全构成严重威胁。

车灯自动化装配对汽车行业的变革是全方位且具有里程碑意义的,它不仅革新了传统生产模式,更成为驱动整个行业跨越式发展的核心引擎。通过深度融合机器人技术、智能拧紧系统及精密供料装置,车灯装配流程已实现全链路自动化与智能化升级,显著缩短生产周期、提升装配效率,使汽车制造商能够快速响应市场需求,强化产品市场竞争力。

随着科技的飞速进步,智能制造已成为制造业转型的必然趋势。在这一背景下,智能拧紧枪作为智能制造的核心设备之一,正逐渐成为车企关注的焦点。本文将深入探讨智能拧紧枪在车企生产中的应用及其带来的影响。

在科技飞速发展的时代,自动化技术正在各行业展现其强大的影响力。特别是在医疗仪器行业,全自动锁螺丝设备的引入,不仅提升了生产效率,还确保了产品的质量,为医疗设备的稳定性和安全性提供了坚实的保障。