在汽车零部件制造车间,拧紧枪是不可或缺的重要工具。然而,如何正确设置螺丝的拧紧程序是确保产品质量和生产效率的关键。从产品规范中的目标扭矩到实际的工艺过程,每个阶段都需要精确的扭矩和转速控制。

想象一下,一个需要达到1Nm的紧固点,我们希望工具能够在短时间内(满足生产节拍要求)准确达到这一目标扭矩(满足质量要求)。时间短意味着需要提高转速,但转速过快可能导致工具和系统在达到目标扭矩时无法及时停止,从而产生过冲现象。因此,通过工具设置来平衡这两者之间的关系,需要技术和经验的积累。

为了解决这个问题,我们通常采用两步或多步拧紧策略。以下是针对螺丝拧紧工艺的具体参考设置:

使用第5步扭矩控制方式,低速(约50rpm),时间上限设为30秒,执行拧紧动作。

检查拧紧结果界面,查看是否达到目标扭矩、螺钉是否成功拧入产品、总拧紧角度以及拧紧曲线贴合点位置。

根据总拧紧角度(或螺纹圈数)分布第三步的拧紧角度。通常,第三步的拧紧角度为总拧紧角度减去第二步旋入角度(90-180°)和第四步、第五步预留角度(约200°)。

可选反转认帽及认牙阶段,主要用于外六角螺栓的快速认帽,但会增加拧紧节拍。

第三步的快速旋入阶段,可以先设定工具允许的最大速度的80-90%,然后在不出现故障的前提下逐步提高转速以优化节拍。对于自攻钉,针对塑料件速度不超过400-600rpm;对于铝件等自攻,速度不超过最大速度的80%。

贴合点扭矩预设为目标扭矩的20%,实际值可根据曲线进行调整。

最终以低转速(约50rpm)进行终拧紧,确保拧紧质量。

对于自攻钉的拧紧,在汽车行业推荐转速为400-600rpm。高转速可能导致浮高现象,因此需要相应调整目标扭矩。

在白色家电和3C行业,为了提高生产效率,可以按照约1000rpm的转速设置,但相应的扭矩需要有所减小以避免滑牙现象。

遵循上述紧固工艺进行拧紧枪的转速和力矩设置,将最大限度地优化紧固时间,提供可靠的夹紧力,避免过冲,从而满足质量要求。

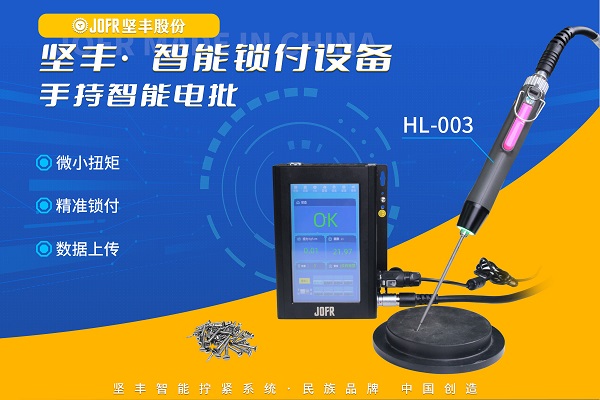

随着智能制造技术的迅猛进步,螺丝锁紧在生产流程中的重要性愈发显著。智能电批与普通电批作为该领域的两大核心工具,在多个方面展现出显著的差异,包括精度、效率、智能化水平、防错性能以及便捷性。以坚丰智能电批为例,我们来深入探讨它与普通电批的不同之处。

在工业装配与日常维修场景中,手持拧紧枪凭借其灵活性和高效性成为不可或缺的工具。然而,螺丝锁付的垂直度直接关系到装配结构的稳定性与使用寿命,稍有偏差便可能引发安全隐患。本文以坚丰(JOFR)手动锁付设备为例,系统解析保障螺丝垂直锁付的核心技术要点。

在螺栓连接中,螺栓紧固顺序的制定是一项至关重要的工艺。不合理的紧固顺序会导致被联接件中产生高应力,并在拧紧完成后出现扭矩明显衰减等不良影响。当面对多个螺栓需要拧紧时,每个螺栓产生的夹紧力都会对之前已经拧紧的螺栓产生弹性相互作用,使得单个螺栓的实际受力情况变得复杂。因此,针对不同的装配工况,需要具体分析并制定适当的拧紧顺序。下面将介绍在单个拧紧轴工况下的拧紧顺序制定原则。

在机械装配中,螺栓拧紧是一个至关重要的环节,它直接关系到连接部件的稳固性和整个系统的安全性。转角法,作为提升螺栓拧紧质量的一种常用方法,在实际操作中展现了多方面的优势,但同时也伴随着一系列需要仔细权衡的因素和挑战。

在汽车制造中,螺栓拧紧工艺至关重要,它直接影响到汽车的安全性和可靠性。目前,常用的拧紧工艺主要有转矩法、转矩转角法和斜率法。

在3C行业电子产品装配过程中,微小型螺钉的使用量极大。由于其尺寸较小,传统的螺钉供料方式如人工送料取料,不仅效率低下,影响生产速度,还常常面临螺钉掉入产品、丢失等问题。尽管部分企业采用排列机进行自动上料,但卡钉现象频发,严重影响了上料的稳定性和装配效率。

螺纹连接松动是工程实践中常见的故障现象,它不仅影响连接的可靠性,还可能引发被连接件的滑移和螺栓断裂等严重后果。因此,对螺纹连接松动进行深入的分析和对策制定至关重要。

在机械制造领域,减速电机的拧紧工作一直是一个关键且复杂的环节。坚丰智能拧紧枪作为行业内的佼佼者,以其独特的技术优势和解决方案,为减速电机的自动拧紧带来了革命性的变化。

坚丰汽车白车身送钉拧紧解决方案,以技术创新为驱动,精准对接客户需求,为白车身制造提供了一站式、智能化的拧紧装配方案。无论是面对复杂的拧紧工况,还是追求高效的生产流程,坚丰都能提供量身定制的解决方案,助力汽车行业客户提升产品质量,加速产业升级。选择坚丰,就是选择高效、稳定、智能的拧紧装配未来。

在汽车装配领域,坚丰自动送钉机的应用带来了前所未有的高效率和高精确度,显著改进了传统的装配方法。本文将深入探讨自动送钉机的技术特点、应用案例,以及其在提升生产效率和质量控制方面的关键作用。