拧紧曲线——作为衡量拧紧质量的核心指标,它在整个拧紧过程中担任着“哨兵”的角色。它能够实时捕捉拧紧状态的变化,通过其独特的曲线形态揭示出拧紧过程中可能遇到的各种问题。这种实时的反馈机制,使其在螺栓装配的错误预防管理中扮演了不可或缺的角色。

一个合格的拧紧曲线完整展现了螺钉从初始状态到最终拧紧的全过程。从初步的反转认帽、低速认牙,到快速旋入、贴合,再到最终的拧紧阶段,这一系列的步骤都在拧紧曲线上得到了清晰的体现。此外,拧紧曲线还能精准地识别出每一步中可能存在的错误或缺陷,并发出及时的警告,使装配线上的工作者能够迅速做出调整。

通过对多组拧紧曲线的深入分析,我们可以制定出更为精确和严谨的拧紧装配工艺。同时,在监控过程中,通过对大量正确曲线的比对和拟合,我们还能够发现那些潜在的失效风险。此外,拧紧曲线还能够提供每一步拧紧过程的具体数据,使得防错措施的设置更加具有针对性。对于那些虽然拧紧结果合格但装配仍然失效的情况,拧紧曲线能够为我们提供过程分析的依据,从而追溯到拧紧过程中的不良因素。

值得一提的是,经过大量的数据统计分析,我们发现拧紧曲线具有一定的稳定性。当拧紧的相关参数(如工件、装配环境、程序参数等)保持不变时,同一个拧紧点的曲线形态通常是高度一致的。这使得在实际产线应用中,我们可以通过对比测得的拧紧曲线与标准曲线,来快速判断拧紧的质量是否合格,以及不合格的具体原因。

综上所述,拧紧曲线以其实时探测拧紧异常、智能化分析问题的优势,为拧紧防错技术提供了强大的数据支持。通过对拧紧曲线的深入研究和合理应用,我们可以更加迅速地发现和解决问题,提高拧紧的合格率,使拧紧质量更加安全、可控和可信。

在机械工程中,螺栓拧紧是确保结构连接强度和稳定性的关键工艺之一。然而,拧紧过程中扭矩过冲(即扭矩超过设定值)是一个常见问题,它可能导致螺栓损坏、预紧力不准确、连接松动等严重后果。因此,如何有效防止拧紧扭矩过冲,是机械工程师需要重点关注和解决的问题。本文将从技术角度出发,探讨防止拧紧扭矩过冲的多种方法。

伺服电批与气动电批,作为当前市场上两种主流的电批产品,均以其高效、便捷的特性在螺钉拧紧领域占据了重要地位。它们不仅降低了劳动强度,提高了工作效率,而且通过简单的扭力调节功能,满足了多样化的扭力控制需求。由于其价格亲民、技术成熟、操作简便,因此被广泛应用于各种需要螺钉拧紧的场合,既可以人工手持操作,也可以嵌入自动化设备中,实现全自动化生产。

在螺钉装配作业中,转速参数的科学配置对拧紧效率和质量具有决定性影响。本文将从工艺原理、分阶段控制策略及实操规范三个维度,系统解析螺钉拧紧枪的转速优化方案。

在现代工业生产流程中,确保螺栓连接的稳固性和拧紧工具的可靠性至关重要。为实现最佳的拧紧效果和标准,不仅需要在生产前对拧紧工具进行标定与认证,而且在使用过程中也需要进行持续的检测。螺纹副的扭矩控制直接关系到产品的质量和运行时的可靠性。装配扭矩受多种因素影响,包括螺纹件的材料和直径、螺纹的表面粗糙度、螺栓(或螺母)与连接件接触面的摩擦系数,以及拧紧工具的精度和转速等。此外,螺纹副联接件的状态对最终扭矩的形成也起着决定性的作用。

在追求生产效率的工业制造领域,扭矩过冲问题如同一道难以逾越的坎,阻碍着设备性能的完美发挥。扭矩过冲,即实际扭矩值超越预设范围,其危害不容小觑:螺栓的塑性变形乃至断裂、连接部件的松动、密封面的失效,以及设备整体寿命的缩短,无一不在威胁着生产的稳定与安全。

智能电批与伺服电批的区别,该如何选择适合的电批?

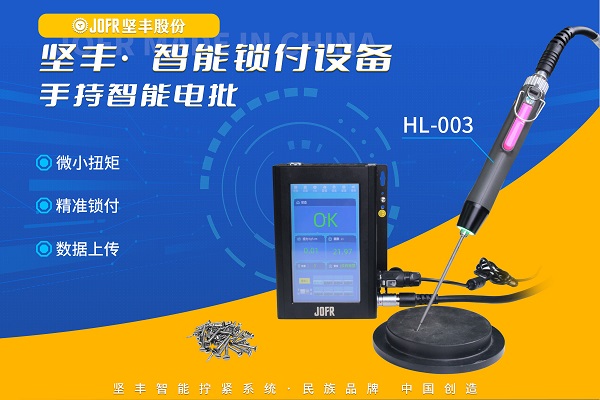

在制造业智能化升级浪潮下,自动化生产是提升效能与品质的核心路径。针对“手持电批是否适用于自动化工位”的疑问,坚丰(JOFR)手持智能电批已通过成熟技术和智能化功能给出明确答案——它不仅能够胜任,更能无缝融入自动化系统,精准高效地完成螺丝拧紧任务。

在制造业的广阔领域中,手动工位拧紧装配作为一种基础且常见的生产方式,尤其在汽车制造、机械制造及电子组装等行业占据重要地位。然而,这种传统方式在高强度、连续性的作业环境下,往往暴露出诸多挑战与痛点。

在现代自动化生产线中,螺丝作为基础连接件,其高效、精准的供料是保障生产效率与产品质量的关键环节。螺丝自动供料机应运而生,凭借先进的供料方式显著提升了供料效率与准确性,有效减少了人工依赖与操作误差,已成为现代工业装备的重要组成部分。

小螺丝锁付过程中出现的滑牙问题,这是一个非常常见且关键的工艺难题。滑牙不仅导致产品不良,还可能损坏螺丝和物料,影响生产效率和成本。坚丰作为国内领先的智能拧紧系统提供商,其电批的核心优势就在于可精确控制的扭矩和角度,以及丰富的数据监控功能。解决滑牙问题,正是要充分发挥这些智能优势。