自攻螺钉是一种常用的紧固件,但在拧紧过程中容易出现开裂、滑牙、浮钉等失效问题,影响产线节拍和产品质量。

1. 设定合适的目标扭矩:目标扭矩应大于贴合扭矩,并不超过破坏扭矩的0.6倍。这样可以确保自攻螺钉既能够达到贴合面,又不会过度拧紧导致工件损坏。

2. 检查材料和螺纹孔:检查产品来料的一致性,确保不同批次的自攻螺钉表现相似。同时,确保螺纹孔内没有杂质、生锈或损伤,以免影响螺钉的拧入和预紧力。

3. 使用传感器式智能拧紧工具:传感器式智能拧紧工具可以帮助检测浮钉问题,并采用夹紧扭矩策略来降低浮钉风险。设定适当的夹紧扭矩,确保每次到达目标扭矩前都有相同的扭矩变化值,并保证最终的夹紧力。

4. 考虑过程能力指数:由于自攻螺钉在攻丝阶段和拧紧阶段都有特殊的扭矩需求,考虑过程能力时不能仅以最终扭矩计算,而应考虑叠加扭矩或角度和落座时的扭矩斜率。

总而言之,通过合适的目标扭矩设定、检查材料和螺纹孔、使用传感器式智能拧紧工具以及考虑过程能力指数,可以确保自攻螺钉的拧紧合格。

拧紧曲线,作为衡量拧紧过程稳定性的关键指标,其形态和走势可以为我们提供关于拧紧状态的重要信息。当拧紧参数(如工件、装配环境和程序参数)保持恒定时,拧紧曲线的一致性是一个重要的观察点。在实际的生产线上,通过对比实际测得的拧紧曲线与标准曲线,我们可以迅速识别出拧紧过程中是否存在异常,并确定问题所在。

螺栓拧紧过程中的屈服点,是指螺栓在受到拧紧力矩的作用下,开始发生屈服变形的应力点。当应力达到屈服点时,螺栓的塑性变形量会急剧增加,同时其刚度也会迅速降低。

拧紧轴,作为工业制造中的核心工具,发挥着不可或缺的作用。本文将深入探讨拧紧轴的重要性、应用场景以及如何选择合适的拧紧轴,并展望其在工业自动化中的未来发展。

自动螺丝供料器在汽车部件、汽车电子、新能源汽车、通讯、家电、3C制造等行业有着广泛的应用。掌握其使用方法,无疑能让工作更加得心应手,实现生产效率的飞跃。

坚丰智能电批如何防漏

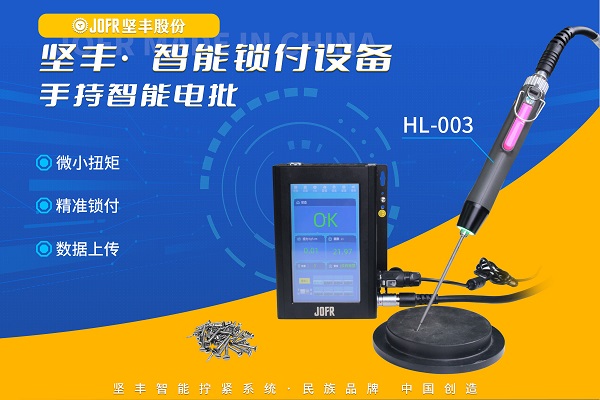

在制造业智能化升级浪潮下,智能化生产是提升效能与品质的核心路径,JOFR坚丰作为国内领先的智能拧紧系统提供商,其电批(智能螺丝刀)主要通过“扭矩-角度”监控法来高效、准确地检测浮锁问题。

在自动化装配领域,拧紧装配线的集成效率一直是自动化设备线体商所追求的目标。然而,他们在现场安装接线、编程调试等环节中常常遭遇诸多挑战,如自动送钉与拧紧的整体方案不清晰、设备调试异常频发等,这些问题严重影响了项目的顺利验收与实施进度。

提到自动化送钉,我们常关心卡钉率、大头螺钉、超长螺钉以及带垫片螺钉的问题。为了解决带垫片螺钉容易卡钉的问题,坚丰阶梯式送钉机对推料轨道、送料轨道及分料器机械结构进行了系统升级优化。通过这些优化措施,卡钉问题的发生率得到了显著降低,弹平垫螺钉的卡钉率仅为200PPM,上钉的稳定性也得到了大幅度提高。

在现代化工业生产中,螺栓连接作为一种至关重要的装配方式,在汽车制造、机械制造等重工业领域发挥着举足轻重的作用。特别是在汽车白车身的自动装配过程中,螺栓连接的稳定性和可靠性直接关系到产品的整体质量和安全性。

自从宇树人形机器人在今年春晚惊艳亮相后,它便成为了科技界的焦点,引发了广泛的讨论与关注。2024年,众多汽车主机厂和电池包生产线厂商纷纷引入人形机器人,进行工业场景的应用测试,而人形机器人自身的性能和可靠性,也成为了制造商们竞相追逐的目标。