自动拧紧系统,作为智能制造领域的璀璨明珠,通过深度融合物联网与人工智能技术,实现了对拧紧过程的全面监控、智能调整与优化,从而大幅提升了生产效率、产品质量,并有效降低了生产成本。这一系统如何驱动一颗颗螺钉自动完成拧紧作业,其背后的奥秘值得我们深入探索。

在自动拧紧的完整流程中,螺钉首先由自动送钉机精准排序并输送至拧紧模组,随后在机器人的协助下完成最终的拧紧动作,确保每一颗螺钉都能以最佳状态融入产品之中,为市场提供高质量的成品。此过程中,自动送钉拧紧系统凭借其动态跟踪能力,实现了对生产过程的严密管控,确保了产品的合格性。

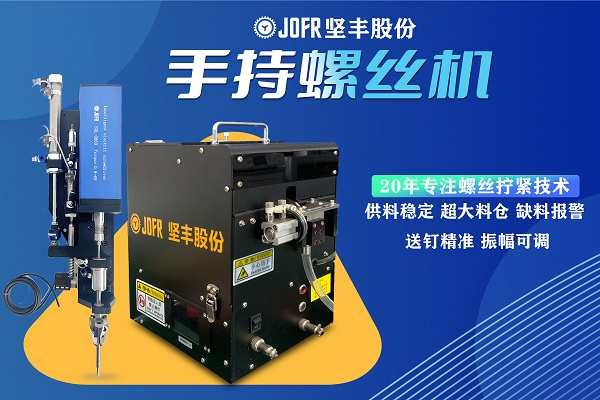

以行业领先的坚丰自动拧紧系统为例,其系统构成主要包含以下几个关键部件:

作为螺钉输送的起点,送钉机负责将螺钉有序排列并准确输送至拧紧模组。其通过吹钉管将螺钉送至枪头位置,既适用于手动工位也兼容自动工位。此外,送钉机还具备一拖多分钉功能,如一拖二分钉设计,能同时向两个拧紧模组供钉,提升生产效率。

作为拧紧作业的核心部件,拧紧模组确保螺钉精准到位后,通过内置工具驱动披头完成拧紧动作。坚丰模组类型多样,包括传统模组、一体化模组、伺服模组及快换模组,每种类型均针对不同客户需求和螺钉特性进行优化,如一体化固定式模组可与机器人配合使用实现全自动拧紧,而一体化手持式模组则结合平衡力臂,为人工操作提供便利。

凭借精准的扭矩控制和自动化操作,拧紧枪在提升拧紧作业效率方面功不可没。其快速、准确的拧紧能力有效减少了人为误差,缩短了生产周期,并确保了产品质量的稳定性和一致性。

作为整个自动拧紧系统的“中枢大脑”,总控系统负责整合送钉机、拧紧模组及拧紧工具等各个部件的控制功能,通过逻辑闭环控制实现系统的自动循环运行。用户仅需进行简单交互,即可完成从送料到拧紧的全自动化过程,极大地提升了设备的稳定性和用户体验。

综上所述,自动拧紧系统凭借其高效、精准、智能的特点,正逐步成为智能制造领域不可或缺的重要工具。

智能电批的应用场景极为广泛,几乎涵盖了所有需要使用电批工具的行业。在汽车制造领域,它能够准确、快速地完成螺栓拧紧等作业,为汽车的安全性和稳定性提供了有力保障;在电子装配领域,它可以精确控制装配力度,避免因力度不当而导致的设备损坏或性能下降。

吹气式螺丝供料器凭借快速稳定的送钉性能,成为自动化装配线中不可或缺的关键设备。为确保每颗螺丝都能精准抵达目标位置,系统必须集成可靠的检测机制,实时识别螺丝未送达、卡滞或漏送等异常情况。那么,这类设备究竟如何实现螺丝到位状态的精准判断?其核心在于环形接近传感器的创新应用。

在机械工程中,螺栓拧紧是确保结构连接强度和稳定性的关键环节。然而,拧紧过程中摩擦系数的变化往往会对拧紧效果产生显著影响,导致夹紧力不一致、预紧力衰减等问题。本文旨在探讨如何通过优化拧紧策略来降低摩擦系数的影响,提高螺栓连接的可靠性和一致性。

在工业自动化领域,阶梯式螺丝供料设备凭借其独特的工作原理展现出显著的技术优势,成为精密装配领域的重要解决方案。

拧紧曲线作为拧紧质量的重要指标,在螺栓装配防错中发挥重要作用。拧紧曲线起着“晴雨表”的作用,能够实时检测到拧紧过程中的异常情况,并根据曲线特征推断出可能存在的问题。因此,在螺栓装配防错管理中,拧紧曲线具有重要的作用。

坚丰智能拧紧系统为您提供独特、高效、灵活且全方位的互联解决方案,支持产业可持续发展,应对当前及未来的各类制造挑战。系统可根据您的节奏逐步部署,随时添加新设备,完善智能产线。坚丰股份致力于全面赋能客户成功,客户的成功就是我们的成功!

在高速发展的3C行业装配领域,送料拧紧技术正逐步成为提升生产效率与产品质量的核心驱动力。该技术通过高度集成的自动化送料系统与智能拧紧工具的完美配合,实现了从物料精准输送到高效拧紧的一体化流程,彻底革新了传统手工送料拧紧的种种弊端,如效率低下、精度不足及易出错等问题,为行业注入了新的活力。

在汽车制造业中,安全气囊的装配质量直接关系到车辆的安全性能。近年来,随着智能制造技术的不断发展,越来越多的汽车制造商开始采用自动化设备来提高生产效率和产品质量。坚丰智能电批为汽车安全气囊的自动拧紧工艺提供了完美的解决方案。

自动螺丝锁付机作为工业自动化领域的关键一环,其技术的持续进步和应用的不断拓展,正有力推动着制造业向更高效率、更高质量、更智能化的方向迈进。未来,随着技术的不断成熟和集成,自动螺丝锁付机将拥有更广阔的应用前景和更强大的功能,为制造业的发展注入更强大的动力。对于那些追求创新和卓越的制造企业来说,积极投资和应用先进的自动螺丝锁付技术,无疑是实现生产优化和提升竞争力的重要途径。

坚丰通过上述智能化解决方案的实施,新能源汽车电源管理系统装配线综合效率(OEE)可提升至85%以上,质量成本降低40%,为行业树立了智能制造的标杆范例。未来,随着数字孪生技术的深度应用,装配过程将实现更精准的虚拟现实交互优化。