在高度自动化的工业生产线上,吹气式螺丝供料器作为关键设备之一,其性能直接关乎到生产效率和产品质量。其中,该设备能够处理的最大螺丝尺寸是评估其能力的重要参数。鉴于市场上吹气式螺丝供料器种类繁多、规格各异,其最大螺丝输送能力也各不相同。以下,我们将以坚丰品牌为例,深入探讨这一话题。

吹气式螺丝供料器利用压缩空气产生的强大气流,将螺丝逐一吹送至指定位置,这一过程高效且精准,广泛应用于电子、汽车、家电等多个行业的自动化装配线。其工作原理的核心在于通过精确控制气流,实现螺丝的稳定输送。

在评估螺丝是否适合通过吹气式供料器输送时,长径比(螺杆长度与螺帽直径之比)成为了一个关键指标。长径比不仅影响螺丝在料管内的姿态稳定性,还直接关系到输送效率和准确性。通常,长径比需保持在一定范围内(如坚丰经验总结的1.1至1.3),以确保螺丝能够顺利、稳定地通过供料系统。

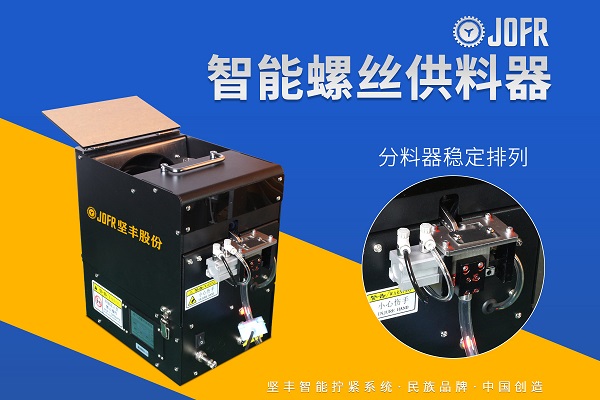

不同型号和规格的吹气式螺丝供料器,在设计之初就明确了其能够处理的螺丝尺寸范围。随着技术的进步,一些先进的吹气式螺丝供料器已经能够支持更大尺寸的螺丝,如坚丰的阶梯式螺丝供料器,其最大可支持M24尺寸的螺丝,且要求长径比满足特定条件。

除了长径比和设计规格外,螺丝的材料、形状、重量等特性也会对吹气式螺丝供料器的输送效果产生影响。例如,较重的螺丝需要更强的气流来推动;形状不规则的螺丝可能需要特殊的排列机构来确保稳定输送。

在市场上,众多品牌和型号的吹气式螺丝供料器提供了多样化的选择。大品牌如坚丰,凭借其先进的技术、稳定的性能和广泛的适用性,在市场中占据了领先地位。企业在选择吹气式螺丝供料器时,应综合考虑生产需求、螺丝特性以及设备性能等多个因素,以确保生产效率和产品质量的双重保障。

综上所述,吹气式螺丝供料器的最大螺丝输送能力并非一成不变,而是受到长径比、设计规格以及螺丝特性等多个因素的共同影响。因此,在选择和使用吹气式螺丝供料器时,企业应结合实际情况进行综合考虑,以找到最适合自身生产需求的解决方案。

拧紧轴,作为工业制造中的核心工具,发挥着不可或缺的作用。本文将深入探讨拧紧轴的重要性、应用场景以及如何选择合适的拧紧轴,并展望其在工业自动化中的未来发展。

随着智能制造技术的迅猛进步,螺丝锁紧在生产流程中的重要性愈发显著。智能电批与普通电批作为该领域的两大核心工具,在多个方面展现出显著的差异,包括精度、效率、智能化水平、防错性能以及便捷性。以坚丰智能电批为例,我们来深入探讨它与普通电批的不同之处。

反力臂,作为拧紧枪的辅助装置,其功能在于支撑拧紧枪,并为操作者提供一个平稳的移动平台,确保拧紧过程的顺利进行。针对手持拧紧枪何时需要配备反力臂的问题,专业人士给出了明确建议:当扭矩超过4Nm时,建议搭配使用反力臂。

在现代工业制造的广阔舞台上,伺服智能电批以其独特的智能特性脱颖而出,成为提升生产效率、确保装配精度及实现数据追溯的重要工具。以坚丰伺服智能电批为例,让我们深入探索其多项核心功能。

力矩螺丝刀的CMK分析,既能确保产品在技术层面的可靠性,又能助力企业在经济层面实现可持续发展。有效运用CMK分析,企业能够确保生产活动达到高标准,为客户提供高质量产品。在竞争激烈的市场环境中,这种聚焦质量与效率的策略,将为企业赢得显著的竞争优势。

智能电批与传统电批的核心区别在于数据化控制、过程可追溯性及自动化协同能力

在电子产品装配环节,螺丝拧紧是一道至关重要的工序。传统的手动拧紧方式已逐渐被自动拧紧枪所替代。然而,现有的自动拧紧枪在吸取螺丝时,通常采用磁铁吸附或夹爪夹持的方式,这在将螺丝拧入螺丝孔的过程中,由于吸附力度不足或夹持姿态不正,螺丝容易掉落到工件内部。一旦员工未能及时捡起,便可能导致产品报废。

一套高效稳定的螺钉自动拧紧机构(或称自动锁螺丝系统)是现代化智能制造装配的核心环节,其核心目标在于替代人工、提升效率、保障质量。

随着工业自动化进程的加速,自动螺丝供料机在多个行业中扮演着越来越重要的角色。在通讯电子、LED照明、汽车电子、能源、太阳能光伏以及工业电气等领域,自动螺丝供料机已成为提升生产效率、降低成本的关键设备,展现出广阔的市场前景。

随着汽车电子技术的飞速发展,对汽车制造过程中的拧紧工艺要求也日益提高。传统的手工拧紧方式已无法满足高精度、高效率的生产需求。在这一背景下,坚丰吹气式智能螺丝机凭借其卓越的性能和优势,成为了汽车电子自动拧紧的理想选择。本文将深入探讨坚丰吹气式智能螺丝机如何解决客户需求,突出其产品优势,并为您呈现一套完整的解决方案。