坚丰智能电批在螺栓紧固作业中,其拧紧曲线作为关键性能指标,直观展示了扭矩、速度、角度等参数随时间变化的动态过程。这一曲线不仅是评估拧紧质量的直接依据,更如同“健康监测仪”,能够精准捕捉拧紧过程中的任何异常迹象,如扭矩失控、螺钉材质问题、螺纹损伤或工具失效等,并即时发出警告,确保操作安全及装配质量。

面对拧紧过程中的故障现象,首要任务是比对扭矩与角度数据是否偏离预设范围,并深入分析拧紧曲线,以精准定位问题源头。以下是几种典型的错误模式及其拧紧曲线特征:

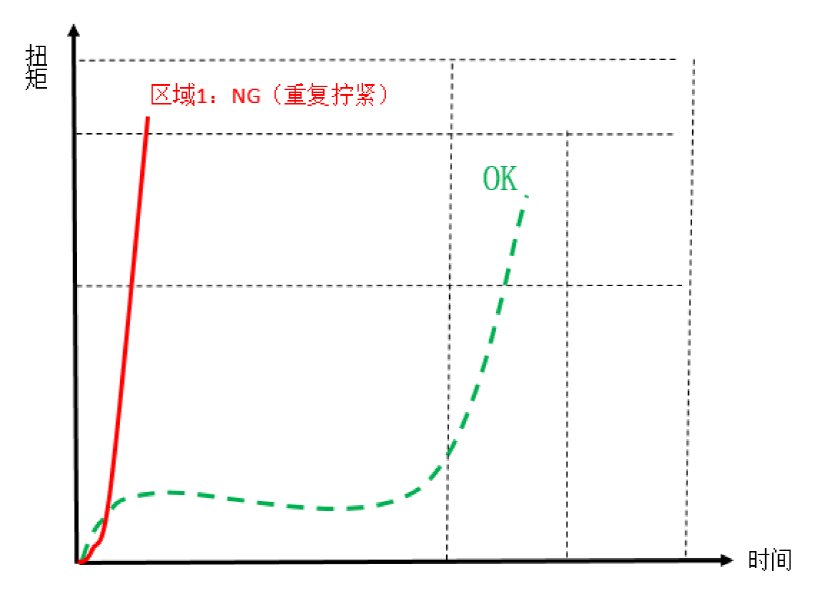

扭矩曲线呈现短时间内急剧上升的趋势,缺乏正常拧紧过程中的平稳过渡段。这种曲线形态直接反映了批头对螺栓的重复施力,与批头的物理特性和操作手法紧密相关。

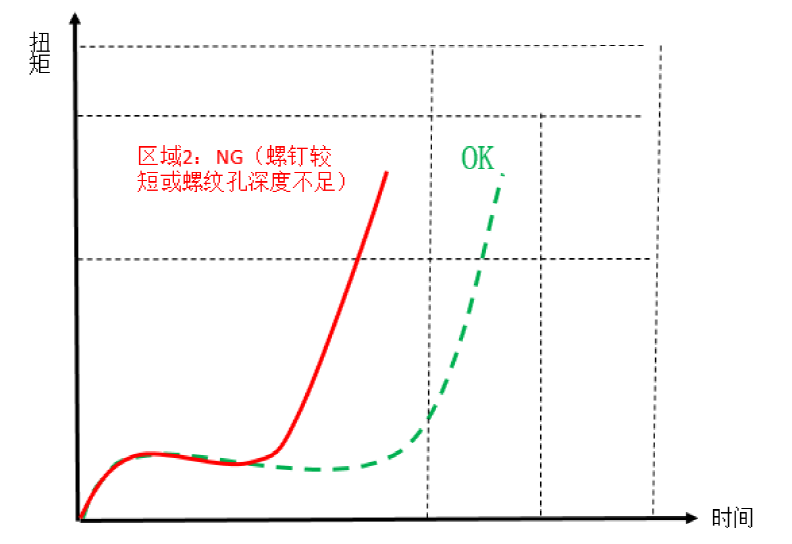

尽管扭矩-时间曲线的整体形态类似于正常拧紧过程,但其整体位置向左偏移,意味着在达到有效拧紧点前,已提前完成了部分拧紧动作,通常由于螺钉长度不足或螺纹孔深度不够所致。

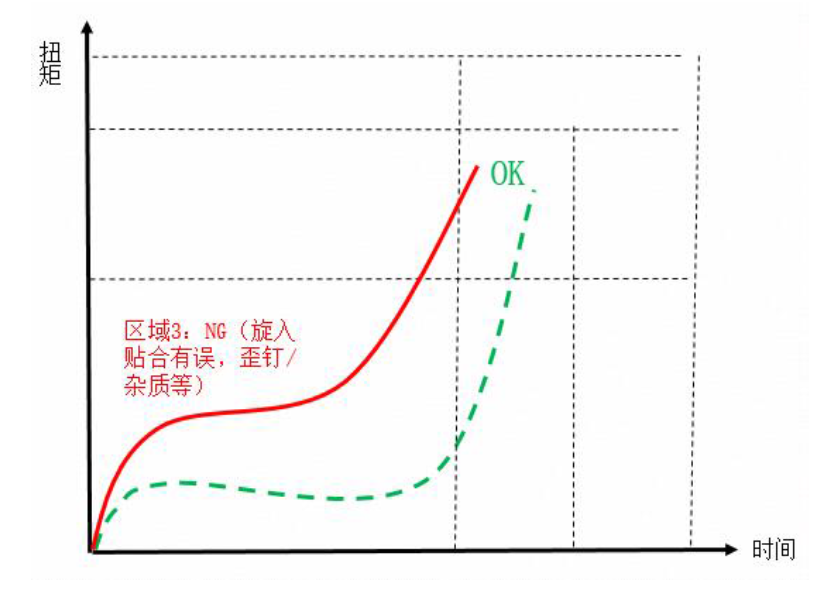

若曲线在螺钉与工件表面贴合前即开始上升,且未遵循正常路径进入合格区域,则可能由螺钉或工件螺纹的缺陷、表面不平整、规格不匹配或对中不良等因素引起。

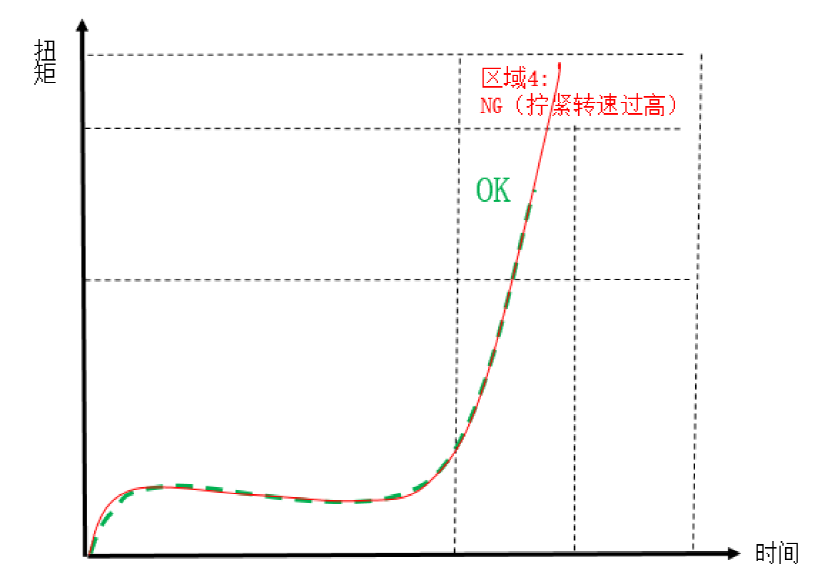

曲线形态看似正常,但终态扭矩超出设定范围,表明拧紧过程中转速过高,导致扭矩过冲。此时,应调整拧紧策略,降低关键阶段的转速或调整角度设定。

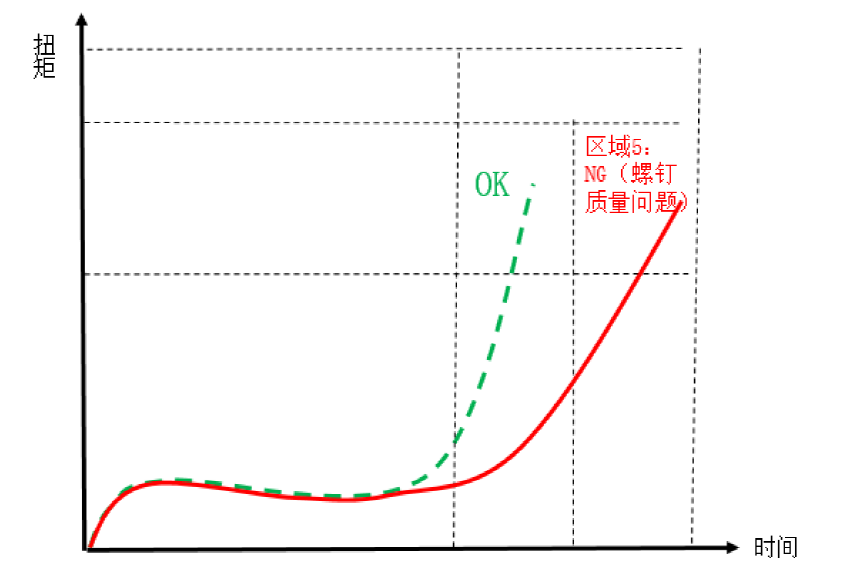

与标准曲线相比,此类问题导致扭矩上升缓慢,相同扭矩下耗时更长,揭示了螺钉材料或制造工艺的潜在问题。

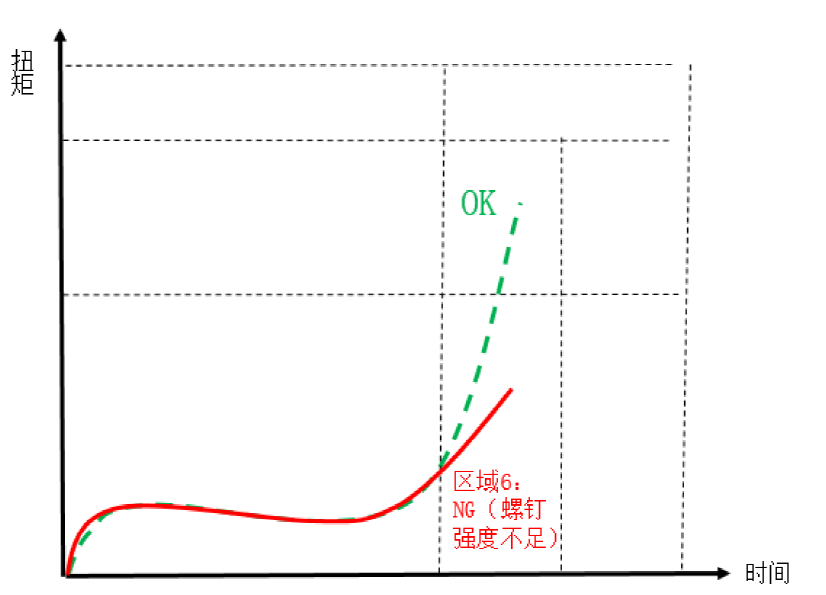

即便在指定角度内完成拧紧,实际扭矩仍未能达到合格标准,这通常与螺钉的材质强度直接相关。

此类故障常表现为拧紧时间远超设定值,工具自动停机报警。其可能原因包括螺钉质量严重不合格、螺纹孔损坏、批头下压力不足或批头本身损坏。

针对工艺扭矩不合格等复杂问题,需综合考虑多方面因素,如材料特性、来料质量、检测方法及拧紧策略等。若用户难以独立解决,建议寻求坚丰智能拧紧的技术支持或专业咨询服务。

随着汽车制造行业的迅猛发展,整车下线的速度不断刷新纪录,这一成就的背后,自动化装配技术功不可没。然而,在高度自动化的装配过程中,一个不容忽视的挑战便是螺栓孔位的定位偏差问题。尤其是在焊装车间,由于车身组件的多样性和复杂性,孔位偏差成为制约装配效率和产品质量的重要因素。

电动螺丝刀,也被称为电批或电动起子,是工业和家居领域中广泛使用的电动工具,专门用于拧紧和旋松螺钉。它通过外壳和设置在输出轴上的螺丝刀头实现其功能,为工件施加扭矩或转动。了解不同类型的电动螺丝刀及其特点,对于选择最适合您应用需求的工具至关重要。

坚丰扭矩反馈电动螺丝刀,作为一种先进的电动工具,配备了能够实时监控并调整螺丝扭矩的智能系统。这种螺丝刀在精密装配领域,如汽车装配、电子产品、医疗、通讯以及高端机械装配等多个行业中发挥着至关重要的作用。其核心技术是通过内置的扭矩传感器对施加在螺丝上的扭矩值进行实时检测与控制,确保每次操作都能达到预设的扭矩范围,从而保持螺丝拧紧的精确性和一致性。

随着科技浪潮的奔涌,智能化成为时代主流,尤其在制造业领域。智能电批,这一新兴工具,正引领我们步入工业4.0的大门。

智能拧紧工具在当前汽车总装车间起着重要的作用。由于目前的装配工序需要工人使用拧紧工具将不同规格的螺钉按照规定的装配工艺进行拧紧,自动化程度相对较低。然而,在实现柔性化生产并进一步实现定制化智能生产的工业4.0模式方面,智能拧紧工具应运而生。

在机械制造领域,减速电机的拧紧工作一直是一个关键且复杂的环节。坚丰智能拧紧枪作为行业内的佼佼者,以其独特的技术优势和解决方案,为减速电机的自动拧紧带来了革命性的变化。

在现代化工业生产中,螺栓连接作为一种至关重要的装配方式,在汽车制造、机械制造等重工业领域发挥着举足轻重的作用。特别是在汽车白车身的自动装配过程中,螺栓连接的稳定性和可靠性直接关系到产品的整体质量和安全性。

在实际应用中,多轴螺栓拧紧机凭借其卓越的性能和显著的优势,已经得到了广泛认可和应用。无论是在汽车制造、机械设备制造,还是电子产品生产等领域,它都展现出了巨大的应用潜力。它不仅能够提高生产效率、降低生产成本,还能显著提升产品质量,从而增强企业在市场中的竞争力,助力企业在激烈的市场竞争中立于不败之地。

在汽车装配过程中,拧紧是一项极其重要的工作。由于汽车零部件数量众多且形状各异,需要使用不同类型的拧紧工具和拧紧方法。常见的拧紧工具有气动拧紧枪、电动拧紧枪、电流式及传感器式拧紧枪等。

随着科技的不断发展,液晶面板行业对生产效率和精度的要求也越来越高。传统的拧紧方式已经无法满足现代生产的需要,因此,我们引入了坚丰扭力电批,为液晶面板的自动拧紧带来了全新的解决方案。