在智能制造与工业自动化浪潮中,智能电动锁螺丝系统凭借其微米级装配精度和毫秒级响应速度,已成为3C电子、新能源汽车、精密仪器等高端制造领域的标配解决方案。作为该系统的"动力心脏",空心杯电机以其颠覆性的技术架构,重新定义了电动工具的性能边界。本文将通过解构JOFR坚丰智能工具的精密构造,深入剖析这项革新电机技术的科学原理与产业价值。

传统电动工具采用的直流有刷/无刷电机方案,在应对高精度装配需求时逐渐显露技术瓶颈:碳刷磨损导致的寿命短板、铁芯涡流损耗造成的能效浪费、转子惯量制约的动态响应缺陷,都成为制约产业升级的痛点。JOFR坚丰工具通过引入航空级空心杯电机技术,成功构建了新一代智能动力平台,其技术优势呈现三大维度突破:

采用无铁芯转子架构,整机重量较传统电机减少40%以上,配合人体工学设计,使长时间手持作业仍保持卓越操控体验。在新能源汽车电池组装配等空间受限场景,展现出显著优势。

消除铁芯涡流损耗和磁滞效应,能量转换效率突破92%,配合智能电源管理系统,实现单次充电续航提升60%。在智能工厂的连续作业场景中,有效减少停机维护频次。

独创的空心杯转子结构使转动惯量降至0.003kg·m²,配合FOC矢量控制算法,实现0.01秒级启停响应和1μm级位置控制精度,完美匹配半导体封装等纳米级工艺需求。

在汽车电子装配线上,JOFR智能工具搭载的空心杯电机展现出独特的价值:其低振动特性(≤0.5G)有效避免精密元件损伤,而-40℃至85℃的宽温域适应能力,确保极端工况下的装配可靠性。配合内置的六维力觉传感器,实现扭矩闭环控制精度达±3%,彻底解决传统工具过扭/欠扭的行业难题。

该电机采用三层绕组结构,通过优化磁路设计使气隙磁密达到1.8T,输出密度较传统电机提升2.3倍。其定子采用0.2mm超薄硅钢片叠压工艺,配合真空灌封技术,在保障散热性能的同时实现IP68防护等级,特别适用于高湿度、油污环境。

随着工业4.0对装配精度和柔性生产要求的不断提升,空心杯电机技术正在重塑电动工具产业链。JOFR坚丰通过整合精密加工、磁材料研发、智能控制三大技术模块,已构建起从电机设计到系统集成完整解决方案能力,为智能制造的精密化、柔性化发展注入新动力。

在工业4.0下,为了实现智能化装配和数字化控制与管理,需要重视拧紧工具的通讯方式,并选择适合的通讯协议。通讯协议是通信双方对数据传送控制的一种约定,包括数据格式、同步方式、传输速度等问题的规定。

在机械装配中,螺栓连接是最常见且至关重要的连接方式之一。螺栓的紧固程度直接关系到机械部件的安全性和可靠性。然而,由于振动、冲击、温度变化等多种因素的影响,螺栓松动成为了一个不可忽视的问题。螺栓一旦松动,不仅可能导致机械部件的性能下降,甚至可能引发严重的安全事故。因此,研究和应用有效的螺栓防松策略,对于保障机械系统的稳定运行具有重要意义。

在使用电动拧紧枪进行螺栓拧紧操作时,有时会遇到螺栓所受的拧紧扭矩异常增大,远超过设定值的情况,这种现象被称为“过扭”。过扭可能会导致螺栓被过度拉伸甚至断裂,严重影响产品的拧紧质量,增加成本及返修率。造成扭矩过冲的主要原因包括螺栓连接点的硬连接特性以及电动拧紧工具转速过高。

在电动工具市场中,电动螺丝刀作为紧固作业的得力助手,其性能与效率备受用户关注。随着技术的不断革新,电动螺丝刀也迎来了新的发展阶段,其中无刷电动螺丝刀和有刷电动螺丝刀成为两大主流类型。那么,这两者之间究竟有何不同呢?

螺栓联接,作为一种简便且可靠的固定连接方式,在机械制造领域具有举足轻重的地位。对于确保产品质量的持续提升,掌握并优化螺栓拧紧技术显得尤为重要。当前,拧紧技术主要划分为两大类别:自动拧紧与手动拧紧(即人工操作电动拧紧工具)。

空调,作为现代生活的必需品,其稳定性和使用寿命的关键在于装配工艺。特别是空调压机的螺母拧紧环节,直接关系到整个系统的性能。为此,选择合适的工具至关重要。

智能电批(智能电动螺丝刀/智能拧紧工具)的工作原理,核心在于将传统电动螺丝刀的动力输出与智能控制系统相结合,实现精确、可追溯、可编程的拧紧操作。作为深耕工业自动化领域的专家,深圳市坚丰股份有限公司有着多年研发与实践经验,今天,坚丰就为您介绍一下智能电批工作原理的关键组成部分和工作流程:

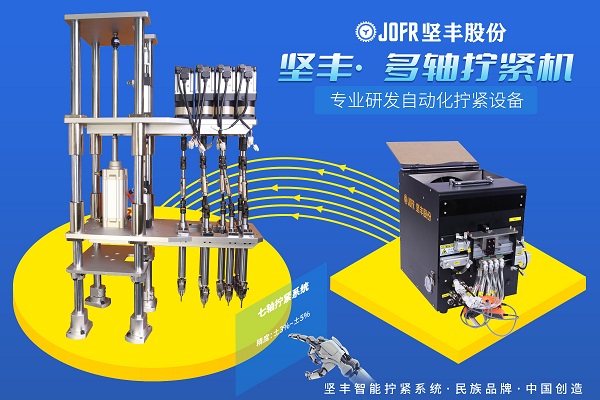

在实际应用中,多轴螺栓拧紧机凭借其卓越的性能和显著的优势,已经得到了广泛认可和应用。无论是在汽车制造、机械设备制造,还是电子产品生产等领域,它都展现出了巨大的应用潜力。它不仅能够提高生产效率、降低生产成本,还能显著提升产品质量,从而增强企业在市场中的竞争力,助力企业在激烈的市场竞争中立于不败之地。

在制造业中,人工手动拧紧装配工位是生产流程中不可或缺的一环,然而,这一环节也因其高出错率而备受关注。为了确保产品质量,提高生产效率,实现强防错机制显得尤为重要。以下是一套详细的人工手动拧紧装配工位强防错方案,旨在通过智能化和精细化操作来大幅降低出错率。

随着汽车制造智能化趋势的加速,螺栓装配的要求也日益提升。特别是在汽车总装、四门两盖、制动系统等关键部位,不仅需要确保夹紧力可靠,还要保证拧紧数据的实时传输,不容有失。JOFR坚丰智能拧紧工具控制器应运而生,成为这一领域的佼佼者。