在使用自动电批进行螺丝拧紧的过程中,螺丝歪斜是一个经常遇到的问题。螺丝的歪斜可能导致产品组装不牢固,进而影响产品的整体品质和稳定性。特别是在汽车制造、航空航天等需要高精度和可靠性的领域,螺丝歪斜更可能带来严重的安全隐患。

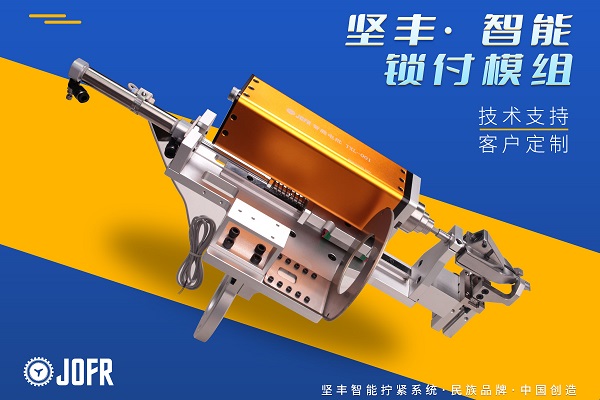

针对自动打螺丝时螺丝歪斜的问题,坚丰提供了以下解决方案:

通过对拧紧过程中每个阶段的扭矩和角度进行监控,可以有效识别拧紧缺陷。在反转认帽阶段,能够识别出歪钉、重复拧以及套筒认帽失败等问题;从低速认牙到旋入贴合阶段,也能识别歪钉、重复拧,以及螺栓长度不当、螺纹滑牙、损伤、磕碰和扭矩过冲等缺陷;在最后的低速拧紧阶段,还可以识别出螺纹滑牙、损伤、有铁屑,是否漏装垫片,有无润滑油以及工件接触面粗糙度的变化等常见现象。

坚丰的吹加吸模组不仅通用性强,而且能够有效应对拧紧过程中的干涉问题。对于需要较高下压力的小自攻钉,可以通过模组的调压阀进行调节,确保拧紧到位。模组配备的精良吸钉枪头,能够保证螺丝吸附的垂直度和稳定性。采用真空吸钉的方式,不仅可以提高螺丝扶正的成功率和速度,增强寻孔能力,还能监控螺丝的在位情况并吸走碎屑。在多角度拧紧时,能够避免重力影响,保证方向准确,有效防止歪钉,提高拧紧成功率。

对于长度过长的螺钉,吹送方式可能不适用,且长螺钉的一致性较差,容易歪斜。坚丰独创的夹爪拾取模组能够扶持螺钉,保证良好的入孔率。同时,在拧紧过程中,机构的浮动设计能够有效解决产品定位差的问题。使用夹爪可以避免螺钉在移动过程中掉落或歪斜的风险。

坚丰针对自动打螺丝时螺丝歪斜的问题,提供了分步骤拧紧、吹加吸模组和夹爪拾取模组等多种有效解决方案。这些方案能够显著提高螺丝的垂直度和稳定性,有效防止螺丝歪斜,确保产品的品质和稳定性。

伺服电批与气动电批,作为当前市场上两种主流的电批产品,均以其高效、便捷的特性在螺钉拧紧领域占据了重要地位。它们不仅降低了劳动强度,提高了工作效率,而且通过简单的扭力调节功能,满足了多样化的扭力控制需求。由于其价格亲民、技术成熟、操作简便,因此被广泛应用于各种需要螺钉拧紧的场合,既可以人工手持操作,也可以嵌入自动化设备中,实现全自动化生产。

智能电批,又称智能螺丝刀或智能拧紧工具,在现代工业产品的装配环节中扮演着至关重要的角色。随着制造业对产品拧紧质量的要求不断提高,智能电批成为了确保这一质量的关键工具。

JOFR坚丰智能拧紧系统通过技术革新与数据驱动的闭环管理,为行业提供了从工艺优化到质量追溯的完整解决方案。

坚丰工控机系统凭借其卓越的易用性、直观性、智能化数据统计及防呆防错特性,已成为螺栓拧紧工位的理想选择。无论是汽车主机厂、汽车零部件行业还是3C电子等领域,该系统均能显著提升装配质量与效率,推动螺栓装配管理迈向新的高度。

自动送钉系统的频率调整是确保送钉速度精确控制的关键步骤,它不仅适应不同的生产需求,还能在效率与设备寿命之间找到最佳平衡点,同时实现节能效果。

随着工业自动化进程的加速,自动螺丝供料机在多个行业中扮演着越来越重要的角色。在通讯电子、LED照明、汽车电子、能源、太阳能光伏以及工业电气等领域,自动螺丝供料机已成为提升生产效率、降低成本的关键设备,展现出广阔的市场前景。

车灯自动化装配作为汽车行业的一项重要变革,其影响力不仅局限于生产方式的革新,更深刻地推动了整个汽车制造行业的进步与发展。通过引入机器人、自动化拧紧设备、自动送钉机等尖端技术,车灯装配流程实现了高度自动化与智能化,显著缩短了生产周期,加速了装配效率,使得汽车制造商能够迅速响应市场变化,提升产品的市场竞争力。以下详细探讨坚丰自动拧紧技术在车灯自动化装配中的创新应用与解决方案。

中国无疑是全球5G领域的领跑者,拥有全球70%的5G基站。自2019年国内三大运营商开通5G网络以来,截至今年9月末,我国移动通信基站总数已达到惊人的1072万个,较上年末净增75.4万个。其中,5G基站总数更是高达222万个,比上年末增加79.5万个,占移动基站总数的20.7%,占比较上年末提升6.4个百分点。按照工信部的规划,到2025年,中国每万人将拥有26个5G基站,这意味着届时中国的5G基站数量将达到360多万个。在未来三年里,中国还将建设至少138万个以上的5G基站,预计每年新增约60万个5G基站。

作为深耕工业自动化领域的专家,深圳市坚丰股份有限公司有着多年研发与实践经验。其中,多轴自动拧紧系统之所以被广泛选择,尤其是在大批量、高效率、高质量要求的生产环境中,是因为它相较于单轴拧紧或人工拧紧,具有一系列显著且核心的优势。今天,坚丰就为您介绍一下多轴拧紧系统的主要优势和适用场景。

随着科技的飞速进步,智能制造已成为制造业转型的必然趋势。在这一背景下,智能拧紧枪作为智能制造的核心设备之一,正逐渐成为车企关注的焦点。本文将深入探讨智能拧紧枪在车企生产中的应用及其带来的影响。