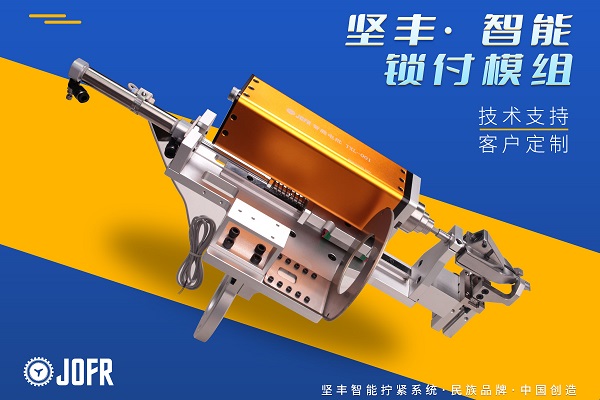

在制造行业蓬勃发展的当下,自动打螺丝拧紧模组作为一种重要的自动化设备,正发挥着举足轻重的作用。它能够为产品组装提供精确、快速且可重复的拧紧操作,极大地保障了产品组装的质量与效率。下面,我们就来深入了解一下JOFR坚丰自动打螺丝拧紧模组的相关信息。

相较于人工操作,自动打螺丝拧紧模组在短时间内就能完成大量螺丝的拧紧工作。其操作速度更快、准确性更高,显著缩短了生产周期,从而大幅提高了生产效率,使企业能够更快地响应市场需求。

该模组能够依据预设的参数和标准,精准地控制拧紧力度和角度。这就确保了每一颗螺丝都能被正确拧紧,避免了因拧紧不到位或过度拧紧而导致的质量问题,为产品的可靠性和稳定性提供了有力保障。

在自动化装配线上,自动打螺丝拧紧模组可以替代部分人工操作。这不仅减少了企业对人力资源的需求,降低了人力成本,还使企业能够将人力投入到更具创造性和高附加值的工作中。

在装配过程中,人员接触机械设备和移动部件存在一定的安全风险。自动打螺丝拧紧模组的应用减少了人员与这些危险因素的接触,降低了工人受伤的可能性,为工作场所的安全提供了保障。

自动打螺丝拧紧模组的应用范围十分广泛,涵盖了汽车制造、航空航天、电子产品、机械设备制造等多个领域。在汽车行业,它被应用于发动机、底盘、车身的组装线,确保了汽车零部件的可靠连接;在航空领域,用于飞机的发动机装配和维修,满足了航空领域对高精度和高可靠性的严格要求;在电子行业,则用于手机、电脑等精密设备的装配,保证了产品的稳定性和性能。这些领域对连接的可靠性、精度和重复性都有着极高的要求,而自动打螺丝拧紧模组正好能够满足这些需求。

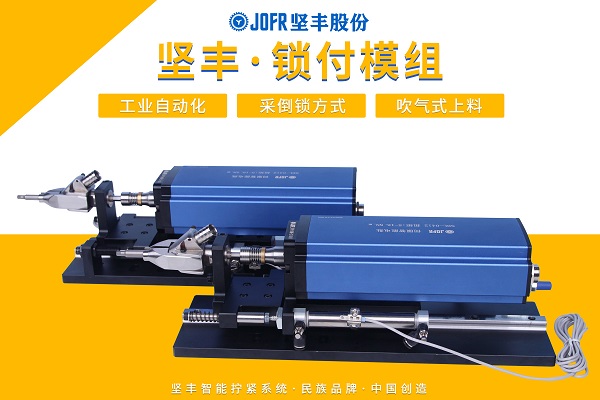

以坚丰拧紧模组为例,它可分为自动工位和手动工位,并进一步细分为一体化拧紧模组、伺服拧紧模组、通用模组及快换模组,每种模组都有其独特的作用。

一体化模组

一体化模组分为固定式和手持应用两种类型。按扭矩划分,又有正常扭矩系统及小扭矩轻量化系列之分。其中,轻量化模组扭矩范围内整体重量约在2Kg以内,非常适合与协作机器人搭配使用。

固定式:属于自动工位,可固定在工作站XYZ三轴及机器人上,实现自动拧紧操作,适用于大规模、标准化的生产场景。

手持式:属于手动工位,采用自动吹送拧紧的方式,但需要配合平衡力臂使用,为一些特殊或小规模的生产提供了便利。

一体化模组的作用主要体现在可以与协作机器人搭配使用,适用于复杂工况下的拧紧操作,并且适合人机协作,提高了生产的灵活性和效率。

伺服拧紧模组采用电驱动方式替代了传统模组的气缸,并集成了拧紧工具。通过PLC,模组与工具之间能够实现信息交互,从而对位移、推力与拧紧转速扭矩进行交互控制,实现了更高效、精确、稳定的拧紧。

提高良品率:借助PLC进行信息交互,实现了全要素交互控制和实时监控,能够实时监测浮钉、滑牙、漏打等拧紧异常状态,避免不良品流入市场,提高了产品的合格率。

适应多工况:下压力能够准确控制,拧紧过程无冲击,避免了螺牙损伤;避让高度柔性控制,吸钉管可在行程范围内任意位置停,兼容范围广,能够满足不同生产场景的需求。

提高送钉速度:采用伺服电驱控制,相比传统气缸控制模组,送钉速度提升了20%,进一步提高了生产效率。

节能减排:采用电缸驱动,减少了气动元件的使用,降低了耗气量。吹加吸模组只需客户提供真空用气及刹车用气即可,为工厂的节能减排做出了贡献。

通用模组适用于自动工位,可固定在工作站XYZ三轴及机器人上进行自动拧紧。它可细分为吹钉模组、吹加吸模组、拾取式模组。通用模组的作用主要体现在能够适应多工况,减少售后维护次数,降低了企业的运营成本。

快换模组具有兼容性强、高效降本、可靠性高、质量管控等优势。

可结合拧紧工具,集成在机器人、三轴等移动机构,配合接料台使用,提高了生产的自动化程度。

可搭配不同的拧紧母头,实现产线不同螺钉的拧紧,增强了生产的灵活性。

可应对产品上螺钉种类多,或需要换型共线生产的应用工况,满足了企业多样化的生产需求。

自动打螺丝拧紧模组作为现代制造业中不可或缺的关键设备之一,通过提供精确和高效的拧紧解决方案,有效提升了制造流程的自动化水平和产品质量。随着技术的不断进步,自动打螺丝拧紧模组将在智能制造领域发挥更加重要的作用,其智能化、柔性化和网络化的特性将更加凸显,进一步推动制造业向智能化和数字化转型。

在现代工业生产中,手持伺服扭力电批已成为不可或缺的工具。为确保其高效、安全地运行,并始终保持最佳性能,本指南将详细介绍手持伺服扭力电批的操作规程与校准方法。通过遵循这些指导原则,操作人员能够充分发挥电批的功能,同时确保工作环境的安全与整洁。

在自动化技术迅猛发展的浪潮下,螺钉送料机构已成为螺钉自动化装配领域的核心设备。相较于传统人工操作,螺钉送料机构凭借其显著优势,正逐步成为制造业转型升级的关键支撑。该机构不仅能大幅减轻人工重复作业的劳动强度,降低操作人员的疲劳感,还能确保螺钉供给的稳定性和一致性,同时实现持续、高效的螺钉自动供给,显著缩短生产周期。

拧紧轴,作为工业制造中的核心工具,发挥着不可或缺的作用。本文将深入探讨拧紧轴的重要性、应用场景以及如何选择合适的拧紧轴,并展望其在工业自动化中的未来发展。

在科技持续进步、工业4.0概念兴起、人力成本攀升以及企业对产品品质追求提升的多元背景下,工业生产对自动化的渴求日益强烈。自动化生产设备的引入已成为企业转型升级的必由之路,而在工业装配领域,自动供料与拧紧技术的融合则是实现自动化装配的基石。

在汽车总装过程中,螺栓拧紧是一个关键步骤,但由于涉及大量零部件和高精度的工艺要求,其质量控制变得尤为重要。为了确保拧紧质量,需要从海量的拧紧数据中准确识别潜在问题。因此,采用SPC(统计过程控制)技术对实时数据进行深入分析,通过图表展示,预测并控制装配过程中的问题,成为行业的常见做法。

在3C行业的装配过程中,送料拧紧技术发挥着至关重要的作用。这项技术通过自动化送料系统,能够精确地将螺钉等物料输送到指定位置,并借助智能拧紧工具完成拧紧操作。它的出现,有效解决了传统手工送料拧紧过程中存在的效率低、精度差、易出错等难题,不仅显著提升了生产效率,还确保了产品的高品质。

在汽车天窗的装配过程中,无论是全自动、半自动还是手动工艺,都面临着劳动强度大、装配节拍难以控制的问题。特别是在进行零部件铆接或螺钉拧紧作业时,缺乏辅助设备进行检测,无法实现定位、计数、检漏、防错等功能,严重影响了装配效率和质量。随着人工成本的不断攀升以及安装效率低下对产能和产品质量的制约,急需引入自动检测装置来优化天窗工艺控制。

坚丰通过上述智能化解决方案的实施,新能源汽车电源管理系统装配线综合效率(OEE)可提升至85%以上,质量成本降低40%,为行业树立了智能制造的标杆范例。未来,随着数字孪生技术的深度应用,装配过程将实现更精准的虚拟现实交互优化。

在现代化工业生产中,螺栓连接作为一种至关重要的装配方式,在汽车制造、机械制造等重工业领域发挥着举足轻重的作用。特别是在汽车白车身的自动装配过程中,螺栓连接的稳定性和可靠性直接关系到产品的整体质量和安全性。

智能电批与传统电批的核心区别在于数据化控制、过程可追溯性及自动化协同能力