JOFR坚丰作为国内领先的智能拧紧解决方案提供商,其产品在新能源汽车动力电池的制造过程中扮演着至关重要的角色。动力电池包(Battery Pack)被称为电动汽车的“心脏”,其装配质量直接关系到整车的性能、安全和使用寿命。智能拧紧技术正是保障这一核心部件装配质量的关键。以下是JOFR坚丰智能拧紧工具在动力电池装配中的具体应用和价值分析:

在整个电池包的生产线上,多个环节对螺栓的拧紧有极高要求,主要包括:

1.电芯模组组装(Module Assembly)

应用:将多个电芯通过端板、侧板和高强度螺栓捆扎成一个稳固的模组。

要求:拧紧过程必须恒扭矩,且扭矩精度高,确保所有电芯受力均匀,避免因受力不均导致电芯变形、内部隔膜损坏,从而引发热失控风险。同时要防止过拧导致螺纹滑牙或拧紧不足导致模组松动。

2.模组固定与汇流排(Busbar)连接

应用:将多个模组固定到电池包下壳体上,以及连接模组之间的高压汇流排。

要求:模组固定: 需要高扭矩(通常>50 Nm),确保模组在车辆行驶的震动冲击下不会松动。JOFR的伺服电动拧紧工具能提供强大且精确的扭矩输出。

汇流排连接: 这是电气连接的关键。要求极高的扭矩精度和一致性。扭矩过小会导致接触电阻增大,通电后发热严重,存在起火风险;扭矩过大会导致汇流排或螺栓螺纹变形,同样影响导电性。JOFR工具通常支持扭矩+角度或屈服点控制等高级策略,确保每一个连接点的接触电阻都稳定在最佳范围内。

3.上盖与下壳体的密封(Cover Sealing)

应用:电池包上盖与下壳体通过大量螺栓进行密封,确保其IP67及以上等级的防尘防水性能。

要求:需要按照特定的拧紧顺序(如十字对称或螺旋顺序) 和精确的扭矩进行拧紧,以确保密封垫受力均匀,不会因应力集中而产生缝隙。JOFR的拧紧工具可以与PLC通信,轻松实现程序化的拧紧顺序控制。

4.高压接口与维护开关(MSD)

应用:总正、总负高压接插件以及维护开关的固定。

要求:同样是电气连接点,对扭矩精度和一致性要求极高,防止因松动或过紧导致的电弧、发热等安全问题。

JOFR的工具(如伺服电动拧紧轴、拧紧枪等)相较于传统气动或液压工具,在电池装配中展现出巨大优势:

1.高精度与一致性:采用伺服电机驱动,扭矩控制精度可达±3% 甚至更高,远优于传统工具的±15%-±25%。这对于汇流排等关键电气连接点至关重要,确保了所有电池包的产品质量高度一致。

2.过程控制与数据追溯:这是智能拧紧最核心的价值。每一颗螺栓的拧紧数据(最终扭矩、角度、时间、是否合格等)都会被实时记录并上传至MES(制造执行系统)。每个电池包都有其独一无二的“拧紧数据档案”,实现了全生命周期的质量追溯。如果车辆后期出现相关问题,可以精准回溯到装配环节,为质量分析提供坚实的数据支撑。这对于动力电池这种安全件来说是必不可少的。

3.丰富的拧紧策略:支持多种高级拧紧策略,如:扭矩控制:最基础的模式,用于一般结构紧固。扭矩-角度控制:先以一定扭矩将零件贴合,再旋转一个特定角度。此方法能更精确地利用螺栓本身的屈服点,获得更稳定可靠的夹紧力,常用于重要结构连接。屈服点控制:自动检测螺栓的屈服点并停止拧紧,这是获取最大且一致夹紧力的最佳方法之一。JOFR工具可根据不同工位的需求,灵活调用不同的拧紧程序。

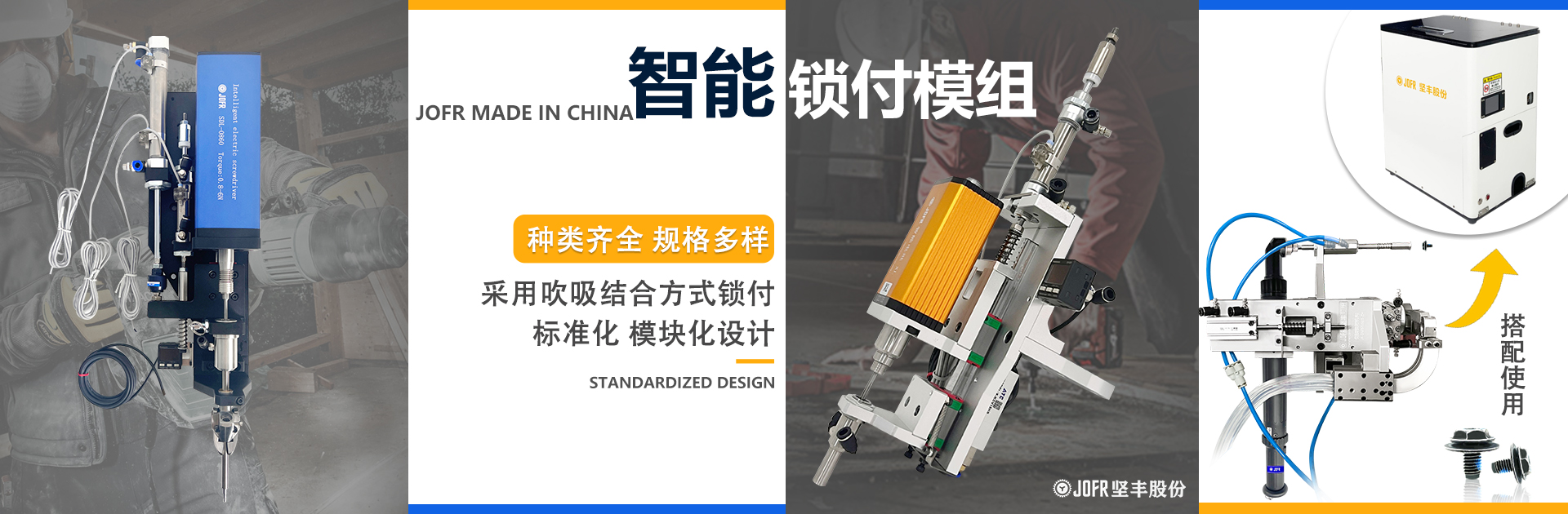

4.提高生产效率和自动化程度:可以轻松集成到自动化产线中,与机器人配合,实现全自动拧紧。拧紧速度快,无冲击,噪音小,大大提升了生产节拍和作业环境舒适度。多轴同步拧紧系统(如4轴、6轴甚至更多)可以同时拧紧一个工件上的多个螺栓,极大提高效率,并避免了因顺序拧紧导致的工件变形或应力不均。

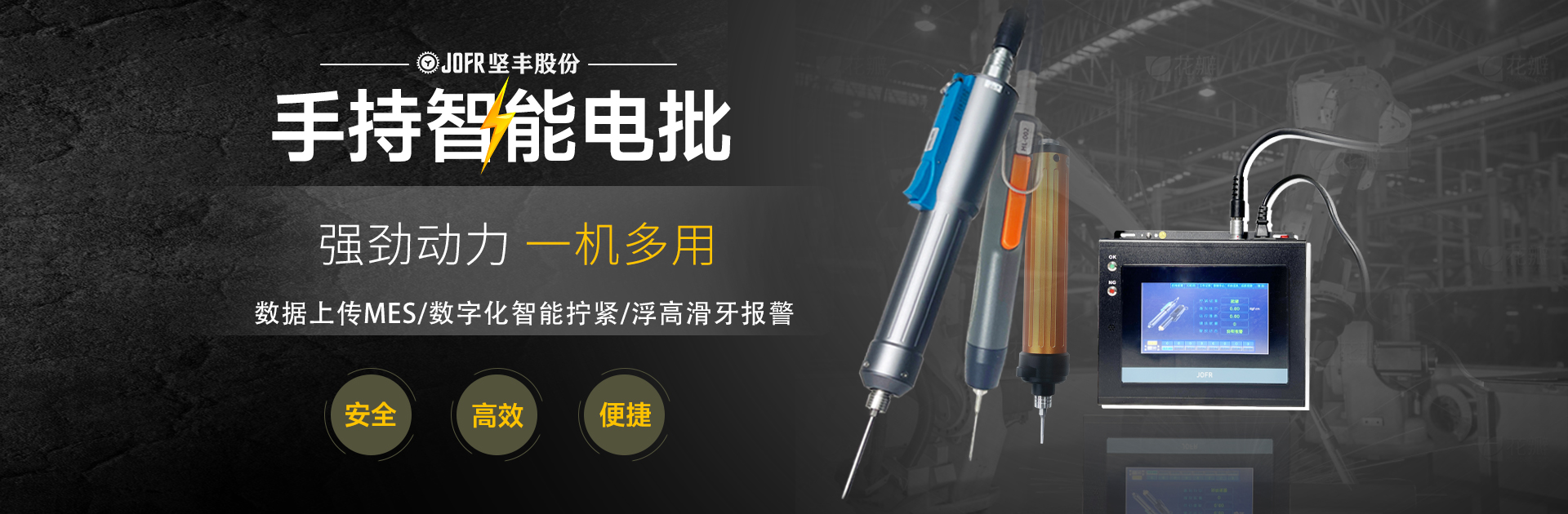

5.人机工程学改善:对于需要人工作业的工位,JOFR提供手持式智能拧紧枪。它们重量轻、平衡性好、反作用力小,能显著降低操作员的劳动强度,减少肌肉劳损,同时保证作业质量。

在动力电池迈向高质量、高效率、高安全制造的过程中,JOFR坚丰智能拧紧工具已经从一个简单的紧固工具,升级为不可或缺的智能制造和数据管理节点。它通过其高精度、可追溯、可集成和智能化的特点,完美解决了动力电池装配中的核心痛点,为保障新能源汽车的“心脏”安全、可靠地跳动提供了关键技术支撑。

选择JOFR的智能拧紧方案,对于动力电池制造商而言,不仅是提升产品质量的必要投资,更是构建数字化智能工厂、赢得未来市场竞争优势的战略性选择。

深度集成能力: 不只是卖单机设备,JOFR提供从供料->定位->拧紧->检测->追溯的完整自动化解决方案集成。

设备高度兼容: 所有核心设备(供料器、电批、控制系统)均为自主研发制造,兼容性强,系统运行更稳定高效。

智能数据驱动: 依托强大的JOFR智能拧紧系统平台,让您的装配过程从“经验驱动”迈向“数据驱动”,实现品质精细化管理与持续改善。

丰富行业经验: 方案已广泛应用于电子3C、家电、汽车零部件、医疗器械、新能源电池、通信设备、LED照明等众多行业。

想为您的生产线打造高效、智能、可追溯的螺钉自动拧紧解决方案?

立即联系坚丰股份(JOFR),获取专属方案设计与设备选型建议!

让坚丰股份(JOFR)的专业团队,助您提升装配效率、保障品质一致性、降低成本浪费、实现数字化升级!

自攻钉,顾名思义,是一类具有钻头功能的特殊螺钉。它们无需预先打孔,凭借自身的螺纹和钻头,能直接旋入材料,形成稳固连接。这种钉子具有出色的防滑、耐腐蚀和低成本特性,因此在各种行业中得到广泛应用。

力矩螺丝刀的CMK分析,既能确保产品在技术层面的可靠性,又能助力企业在经济层面实现可持续发展。有效运用CMK分析,企业能够确保生产活动达到高标准,为客户提供高质量产品。在竞争激烈的市场环境中,这种聚焦质量与效率的策略,将为企业赢得显著的竞争优势。

在众多吹送式螺丝供料机中,送钉管作为螺丝传输的核心部件,其重要性不言而喻。然而,传统的送钉管在面临大尺寸螺丝或特殊工况时,常常出现卡钉、翻滚等问题,严重影响了生产效率并增加了维护成本。此外,送钉管的耐磨性和使用寿命也是关键因素。

自动拧紧系统,作为智能制造领域的璀璨明珠,通过深度融合物联网与人工智能技术,实现了对拧紧过程的全面监控、智能调整与优化,从而大幅提升了生产效率、产品质量,并有效降低了生产成本。这一系统如何驱动一颗颗螺钉自动完成拧紧作业,其背后的奥秘值得我们深入探索。

在机械工程中,螺栓拧紧是确保结构连接强度和稳定性的关键工艺之一。然而,拧紧过程中扭矩过冲(即扭矩超过设定值)是一个常见问题,它可能导致螺栓损坏、预紧力不准确、连接松动等严重后果。因此,如何有效防止拧紧扭矩过冲,是机械工程师需要重点关注和解决的问题。本文将从技术角度出发,探讨防止拧紧扭矩过冲的多种方法。

随着汽车制造智能化趋势的加速,螺栓装配的要求也日益提升。特别是在汽车总装、四门两盖、制动系统等关键部位,不仅需要确保夹紧力可靠,还要保证拧紧数据的实时传输,不容有失。JOFR坚丰智能拧紧工具控制器应运而生,成为这一领域的佼佼者。

随着科技的飞速进步,智能制造已成为制造业转型的必然趋势。在这一背景下,智能拧紧枪作为智能制造的核心设备之一,正逐渐成为车企关注的焦点。本文将深入探讨智能拧紧枪在车企生产中的应用及其带来的影响。

带垫片螺丝是一种头部带有垫圈的特殊螺丝,垫圈通常由橡胶、塑料或金属等材料制成,具备多种功能,如缓冲、隔离、防水、防震和防松。带垫片螺丝在防水和减震方面表现更出色。

汽车门锁,作为车身的关键部件,安装于车门及其立柱之上,肩负着将车门稳固锁紧的重任,对整车安全防护至关重要。门锁一旦松动,不仅会干扰车辆的正常运作,还可能对车辆的整体安全构成严重威胁。

在高度自动化的汽车制造流水线上,每一道工序都追求着极致的精准与效率。然而,当我们深入观察那些看似不起眼的细节——比如汽车门锁的拧紧作业,却往往发现它仍被传统的手动工具所束缚。工人需要手持笨重的扳手,在狭小的空间内反复操作,不仅劳动强度大,而且效率低下,更难以保证每一次拧紧的精度和一致性。这种“大机器,小手工”的反差,成为了制约汽车制造智能化升级的一个隐形瓶颈。