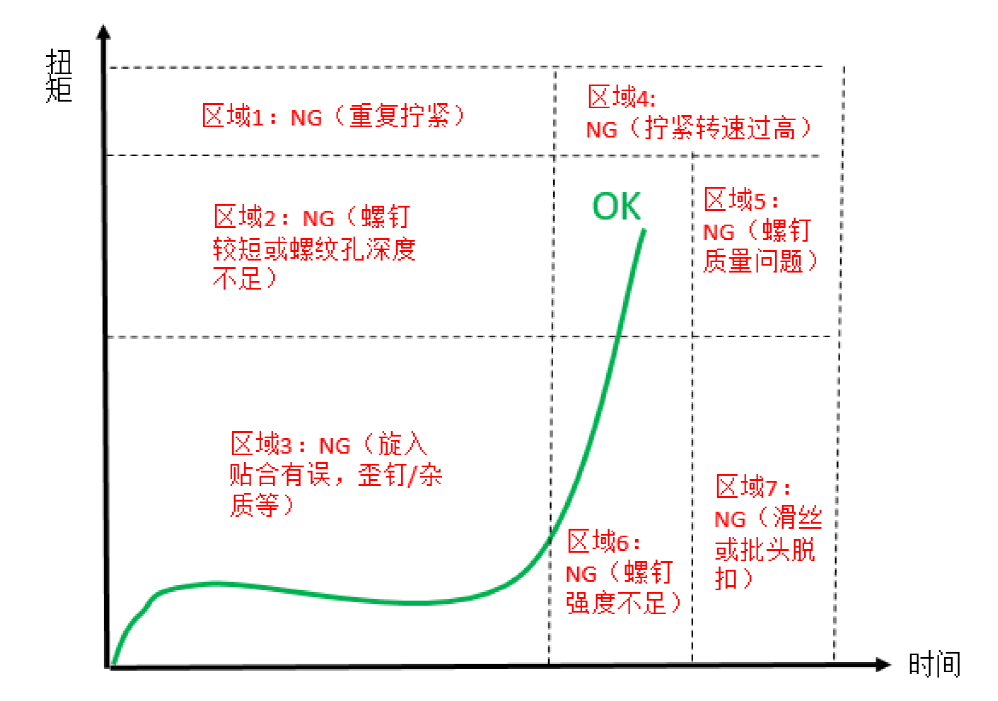

JOFR坚丰智能电批的拧紧曲线是反映螺栓连接质量的核心数据图谱,通过实时记录扭矩、角度、转速等关键参数的动态变化,为工艺质量监控提供可视化依据。该曲线不仅能判定最终拧紧结果是否达标,更能精准定位装配过程中的异常环节。

以下针对七种典型故障的曲线特征及诊断方法进行系统分析:

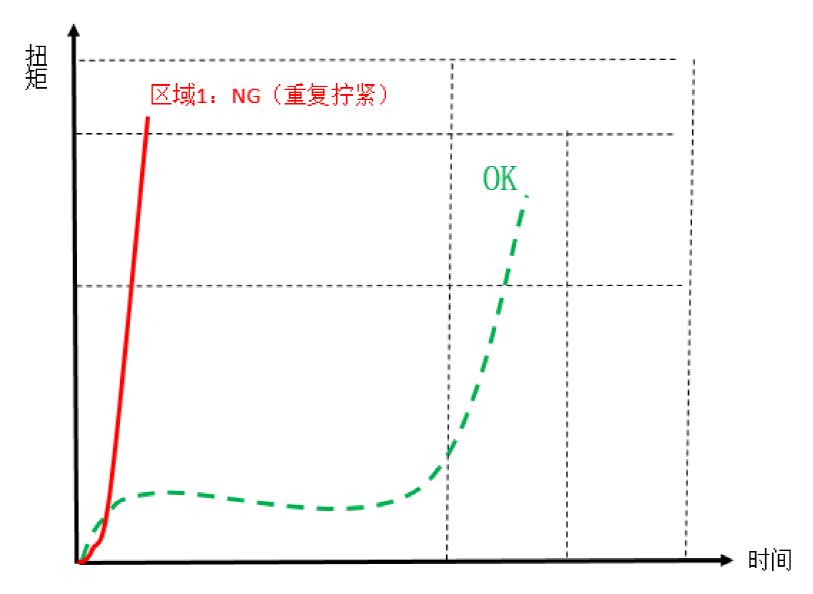

曲线特征:扭矩值在极短时间内呈现陡峭上升,缺失常规的缓升阶段

成因解析:批头重复作用于已紧固螺栓,其扭矩爬升速率受批头材质和结构参数直接影响

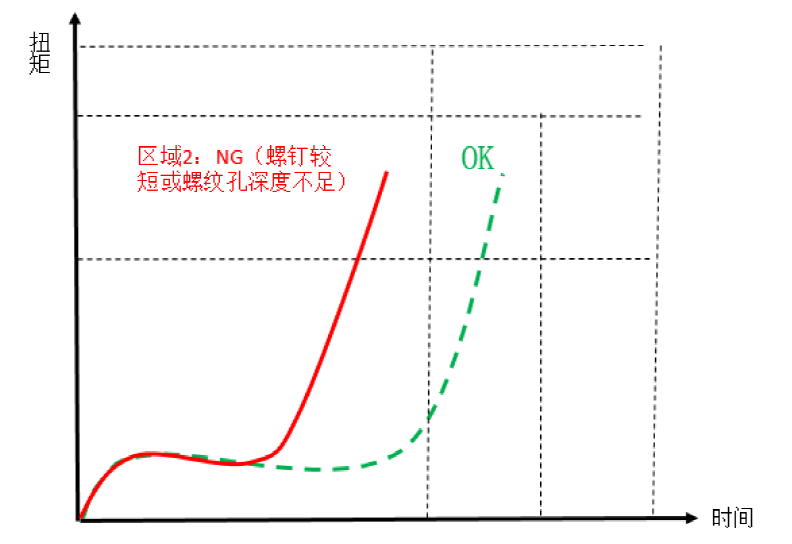

曲线特征:整体曲线形态与正常拧紧相似,但时间坐标轴明显左移

故障诱因:

- 螺钉有效旋合长度不足

-

螺纹孔深度不符合设计要求

- 工件表面存在装配干涉

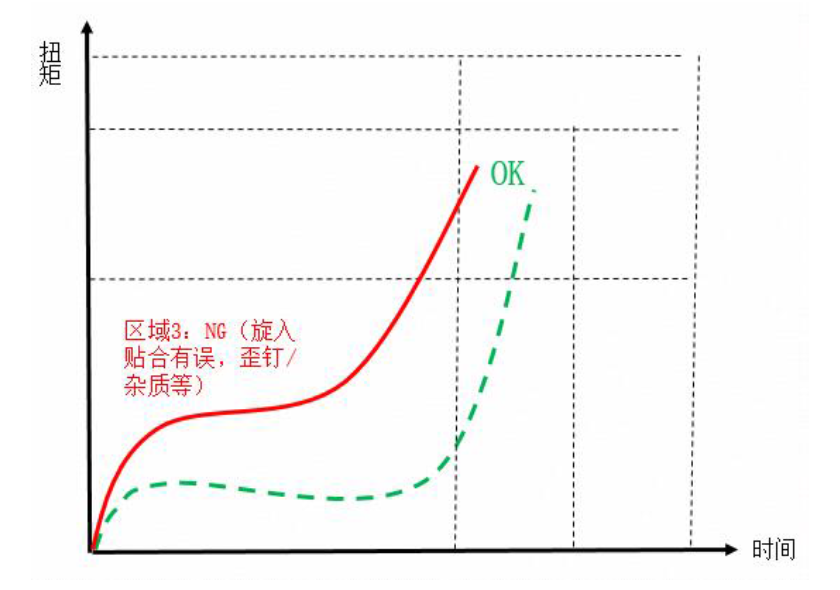

曲线特征:未经历正常贴合过程(区域6),直接从区域2进入OK域

可能成因:

1.

螺纹系统异常:镀层脱落、杂质污染、摩擦系数异常

2. 装配对位问题:螺钉规格错误、连接件不对中

3. 工件缺陷:螺纹超差、表面平整度不足

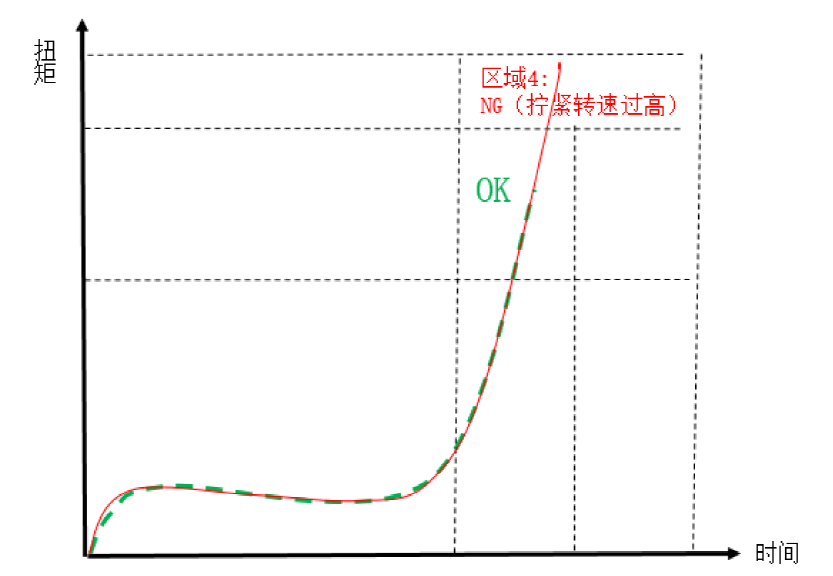

曲线特征:扭矩过冲超出合格区域

解决方案:

- 优化转速参数:降低终拧阶段转速

-

调整角度设定:为终拧预留足够行程余量

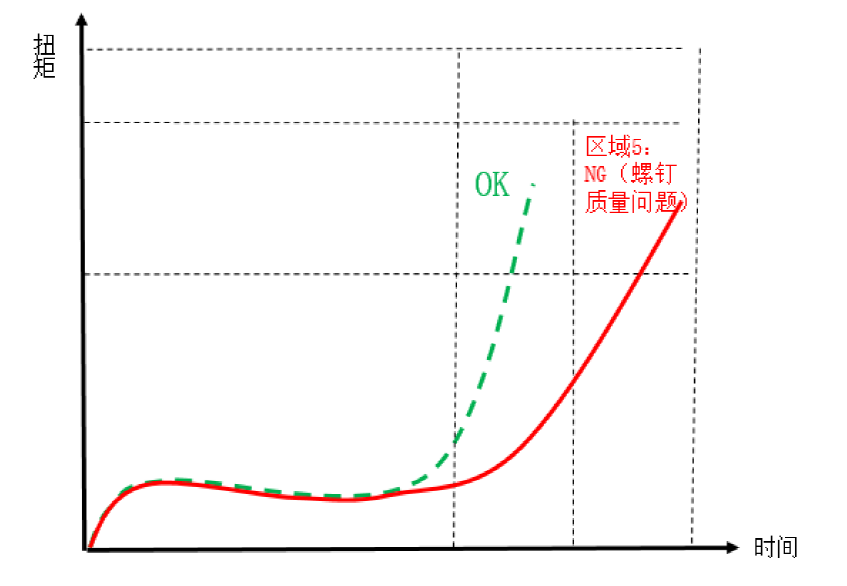

曲线特征:扭矩爬升速率显著低于标准曲线

诊断方向:重点排查螺钉强度、表面处理质量等材料特性问题

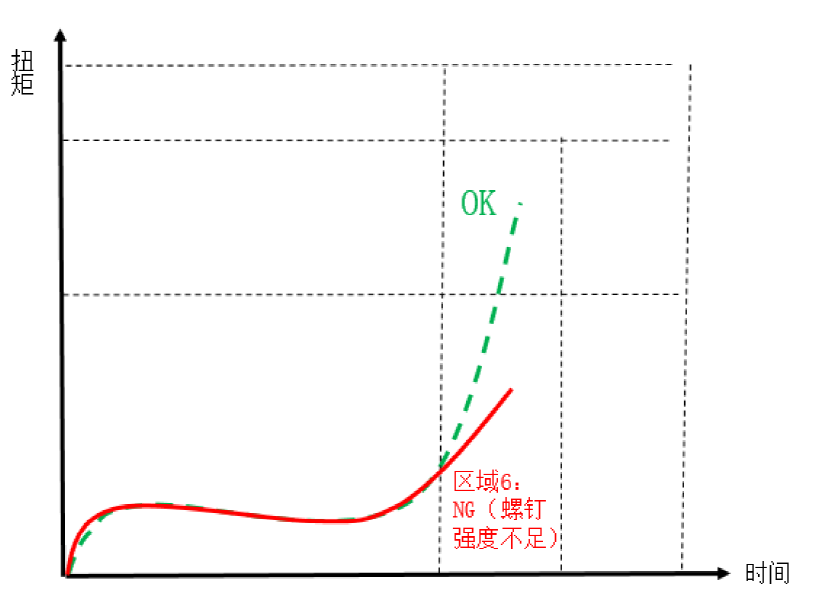

曲线特征:角度控制模式下无法达到目标扭矩值

失效机理:螺纹副承载能力不足,可能由材料强度或结构设计缺陷导致

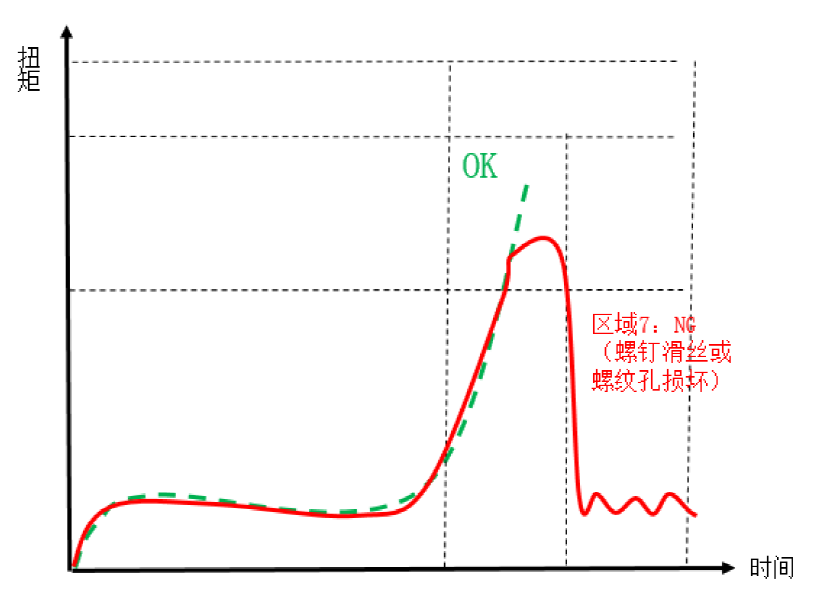

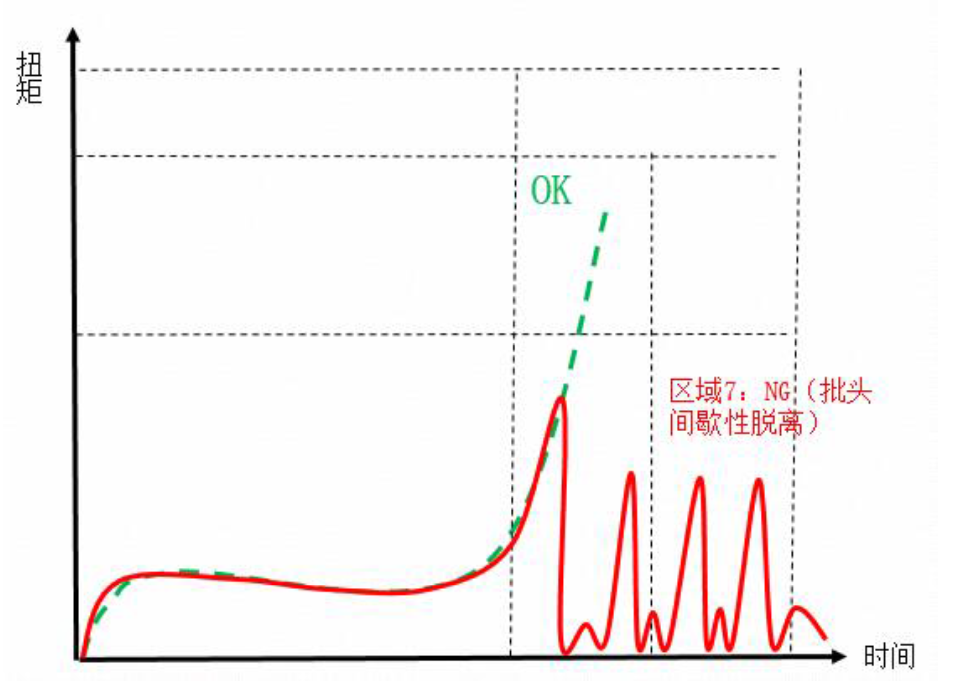

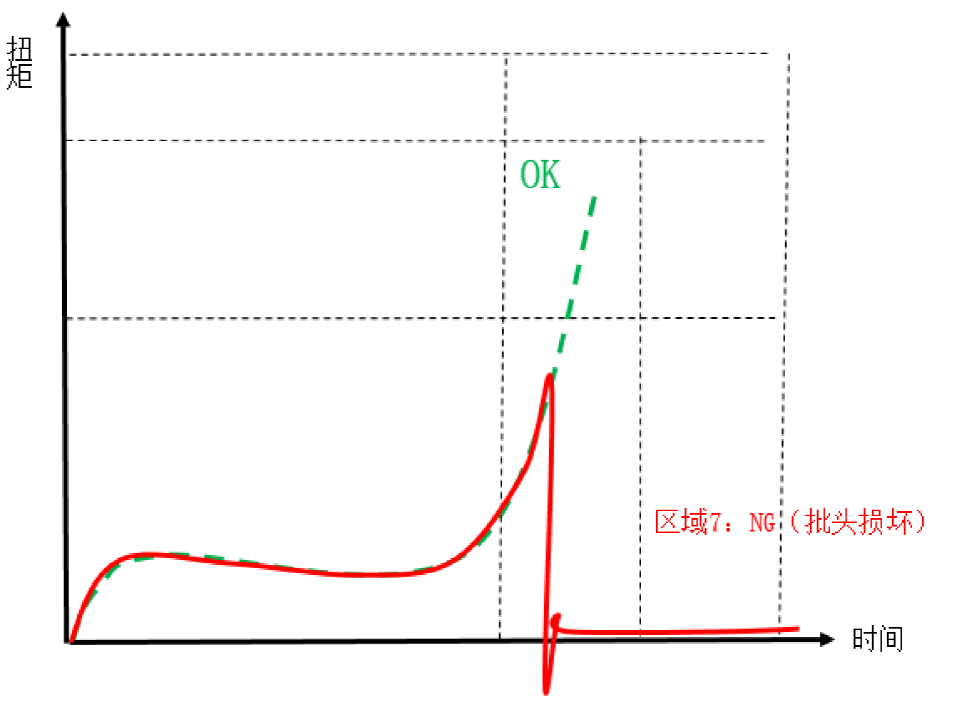

触发条件:实际拧紧时间超限引发系统强制停机

故障树分析:

①

关键件损伤:螺钉滑牙、螺纹孔失效、批头磨损

② 工艺参数异常:下压力不足导致批头脱扣

对于涉及夹紧力不足等复杂工艺问题,需综合考虑材料特性、来料质量、检测方法等多重因素。当出现难以独立解决的系统性问题时,建议联系设备制造商获取专业技术支持,必要时进行工艺参数优化或设备升级。

在机械工程中,螺栓紧固是一项基础且至关重要的工艺。在紧固螺栓的过程中,有一种被称为“拧三圈回半圈”的操作方法,这种方法在特定场景下被广泛应用。本文将从专业技术的角度,深入解析“为什么要拧三圈回半圈”的原因、应用场景及其背后的科学原理。

在工业自动化浪潮的推动下,自动打螺丝机凭借其高效、精准的特性,已成为电子、汽车、玩具等众多制造领域不可或缺的生产设备。其工作机制通常依赖于气压或电动驱动装置带动螺丝批,结合机械臂、拧紧模组以及智能控制系统,达成螺丝的自动抓取、精准定位与牢固拧紧。但在实际生产应用中,自动打螺丝机在吸取螺丝环节,偶尔会出现螺丝掉落的情况。这一状况不仅会拖慢生产进度,还可能为产品质量埋下隐患。

电动螺丝批作为一款高效且智能化的电动工具,在工业生产与装配领域中扮演着举足轻重的角色。它借助先进的传感器技术、智能控制系统以及自适应功能,能够对螺丝安装过程进行全方位的监测、精准的控制以及有效的优化。其工作原理依托于先进的电动驱动技术和精密的控制系统。接下来,我们就以坚丰电动螺丝批为例,深入剖析其工作原理。

自动打螺丝拧紧模组作为现代制造业中不可或缺的关键设备之一,通过提供精确和高效的拧紧解决方案,有效提升了制造流程的自动化水平和产品质量。随着技术的不断进步,自动打螺丝拧紧模组将在智能制造领域发挥更加重要的作用,其智能化、柔性化和网络化的特性将更加凸显,进一步推动制造业向智能化和数字化转型。

智能电批的应用场景极为广泛,几乎涵盖了所有需要使用电批工具的行业。在汽车制造领域,它能够准确、快速地完成螺栓拧紧等作业,为汽车的安全性和稳定性提供了有力保障;在电子装配领域,它可以精确控制装配力度,避免因力度不当而导致的设备损坏或性能下降。

智能电批定位力臂,作为现代工业领域的创新工具,其应用范围已远远超出了传统的汽车制造边界,深入渗透到3C电子、家用电器等多个行业,凭借其卓越的灵活性和广泛的适应性,轻松应对各行业的拧紧挑战。

动力总成系统装配是汽车制造的关键环节,其中涉及多个复杂工况。为了满足企业对自动化、智能化和柔性化装配的需求,坚丰推出了创新型送钉拧紧方案。

在新能源汽车行业中,动力电池包的产品质量和寿命至关重要。在其复杂的组装过程中,需要使用大量的紧固件,并且这些紧固件的拧紧工艺设计要求十分严格。拧紧顺序和扭矩的精准控制对于产品的结构力学特性具有直接影响,任何如漏拧、错拧或错序等细微失误,都可能对成品的质量和寿命造成损害,进而威胁到整车的质量。

在制造业中,人工手动拧紧装配工位是生产流程中不可或缺的一环,然而,这一环节也因其高出错率而备受关注。为了确保产品质量,提高生产效率,实现强防错机制显得尤为重要。以下是一套详细的人工手动拧紧装配工位强防错方案,旨在通过智能化和精细化操作来大幅降低出错率。

在科技飞速发展的时代,自动化技术正在各行业展现其强大的影响力。特别是在医疗仪器行业,全自动锁螺丝设备的引入,不仅提升了生产效率,还确保了产品的质量,为医疗设备的稳定性和安全性提供了坚实的保障。