在智能制造的浪潮中,自动拧紧系统宛如一颗璀璨的明星,在提升生产效率、保障产品质量以及削减生产成本等方面扮演着关键角色。它依托物联网与人工智能技术,构建起一套自动化拧紧解决方案,能够对拧紧过程进行实时监测、自动调节与优化,进而提升拧紧作业的质量与效率。

那么,一颗小小的螺钉究竟是如何在自动化流程中完成精准拧紧的呢?让我们一同揭开这一过程的神秘面纱。

螺钉首先借助自动送钉机,被有序地输送至拧紧模组,随后由机器人执行最终的拧紧操作,最终成为合格产品走向市场。在此期间,自动送钉拧紧系统会全程进行动态跟踪,强化对产品生产过程的管控,确保产品的高合格率。

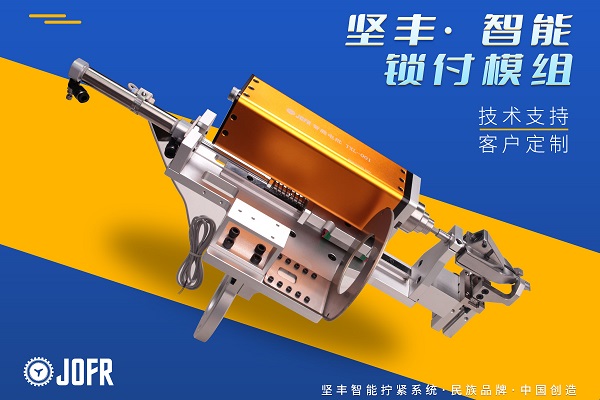

以坚丰自动拧紧系统为例,其核心组成部件涵盖送钉机、拧紧模组、拧紧枪、机器人以及总控系统。

送钉机的主要职责是确保螺钉能够按照既定顺序排列并输送。螺钉经由送钉机,通过吹钉管精准地输送到拧紧模组的枪头位置,适用于手动工位或自动工位的工作站。值得一提的是,送钉机配备的一拖多分钉器功能强大,可实现同时输送多颗螺钉。例如一拖二分钉设计,借助2根送钉管,能够同时为2个拧紧模组供钉,满足2个工位的拧紧需求。

拧紧模组在螺钉到位后,驱动工具带动批头完成拧紧动作。模组内部集成了批头和吸钉管,其枪头通常由进料管接头、本地部件和夹持块构成。坚丰的拧紧模组分为传统模组、一体化模组及伺服模组三大类别,能够根据客户多样化的需求以及螺钉的长径比,提供精准适配的模组方案。

一体化固定式:可与三轴模组、协作机器人或工业机器人协同作业,通过送钉机将螺钉自动吹送至枪头或接料台,实现螺钉的全自动拧紧,极大提升了生产自动化水平。

一体化手持式:可搭配平衡力臂使用,在人工操作工位实现自动送钉拧紧。这不仅节省了操作人员拿取螺钉的时间,结合智能工具还能对螺钉数量及拧紧结果进行追溯,为生产管理提供有力支持。

伺服模组:采用电驱动方式,替代传统模组的气缸集成拧紧工具,实现螺钉自动拧紧过程的精准控制,确保拧紧质量稳定可靠。

快换模组:通过搭配不同的拧紧母头,能够适应不同规格螺钉的拧紧需求,尤其适用于产品上螺钉种类繁多或需要换型共线生产的场景,具有极高的灵活性和通用性。

拧紧枪凭借精确的扭矩控制和自动化操作,大幅提升了拧紧作业的效率。它能够快速、精准地完成拧紧任务,有效避免人为因素导致的误差和不确定性。这一优势不仅有助于缩短生产周期,还能显著提高产品的整体质量和一致性,为企业的生产效益提升注入强大动力。

总控系统堪称送钉拧紧产品的“大脑”,它整合了对送钉机、模组、拧紧工具等各个部件的控制功能。通过逻辑闭环控制,实现系统的自动循环运行。操作人员只需与客户进行简单交互,即可完成从送料到拧紧的全过程自动化操作,大幅减少了客户端的交互环节,显著提高了送钉拧紧设备的稳定性和现场使用体验。

自动拧紧系统凭借其高精度、高效性、智能化等显著优势,在现代工业生产中的应用日益广泛,发挥着不可替代的重要作用。随着技术的持续进步和应用领域的不断拓展,自动拧紧系统必将迎来更为广阔的发展前景,为工业生产的智能化升级提供坚实支撑。

自动拧紧系统,作为智能制造领域的璀璨明珠,通过深度融合物联网与人工智能技术,实现了对拧紧过程的全面监控、智能调整与优化,从而大幅提升了生产效率、产品质量,并有效降低了生产成本。这一系统如何驱动一颗颗螺钉自动完成拧紧作业,其背后的奥秘值得我们深入探索。

在工业自动化领域,螺钉自动送料机以其高效、准确的特点,在装配线上发挥着不可或缺的作用。然而,多送料现象时常出现,给生产线带来卡钉、停机等风险,进而影响产品质量并可能造成设备损伤。鉴于此,本文将深入探讨如何有效预防螺钉自动送料机的多送料问题。

在机械装配过程中,无论是手动操作还是自动化设备,一个常见问题令人头痛不已——那就是螺丝浮高,业内也常称之为浮锁或浮钉。当扭矩达到预设值时,螺丝却未能完全锁入,这种现象即为螺丝浮高。那么,造成这一现象的原因究竟有哪些呢?

在工业自动化领域,阶梯式螺丝供料设备凭借其独特的工作原理展现出显著的技术优势,成为精密装配领域的重要解决方案。

在工业自动化装配领域,长螺钉的精准输送始终是技术攻关的重点方向。相较于标准螺钉,长螺钉因体积大、质量重、长度长的特性,其输送过程存在更多工艺挑战。本文将从技术难点解析、系统优化方案及设备创新三个维度,阐述如何实现长螺钉的高效稳定吹送。

随着工业自动化进程的加速,自动螺丝供料机在多个行业中扮演着越来越重要的角色。在通讯电子、LED照明、汽车电子、能源、太阳能光伏以及工业电气等领域,自动螺丝供料机已成为提升生产效率、降低成本的关键设备,展现出广阔的市场前景。

在电子产品装配环节,螺丝拧紧是一道至关重要的工序。传统的手动拧紧方式已逐渐被自动拧紧枪所替代。然而,现有的自动拧紧枪在吸取螺丝时,通常采用磁铁吸附或夹爪夹持的方式,这在将螺丝拧入螺丝孔的过程中,由于吸附力度不足或夹持姿态不正,螺丝容易掉落到工件内部。一旦员工未能及时捡起,便可能导致产品报废。

随着汽车产业的迅猛进步,装配作业对于效率和精度的要求日益严苛。在这样的背景下,坚丰电动拧紧轴作为一种革新性的装配工具,正逐渐在汽车制造业中崭露头角。

在汽车制造行业中,电子锁付是一个至关重要的环节。随着科技的不断进步,客户对锁付精度和效率的要求也在不断提高。作为坚丰机械的工程师,我们深知客户在这一领域的需求,并致力于提供最佳的解决方案。

自动螺丝锁付机作为工业自动化领域的关键一环,其技术的持续进步和应用的不断拓展,正有力推动着制造业向更高效率、更高质量、更智能化的方向迈进。未来,随着技术的不断成熟和集成,自动螺丝锁付机将拥有更广阔的应用前景和更强大的功能,为制造业的发展注入更强大的动力。对于那些追求创新和卓越的制造企业来说,积极投资和应用先进的自动螺丝锁付技术,无疑是实现生产优化和提升竞争力的重要途径。